油气管道B型套筒修复技术的发展与应用

来源:《管道保护》2022年第5期 作者:雷宏峰 时间:2022-9-20 阅读:

雷宏峰

北京管道公司管道部

摘要:油气管道因腐蚀、应力变化、缺陷扩展等原因会导致发生泄漏或断裂,严重危害运行安全。换管是根除管道隐患的重要手段,但需要停输影响下游用户。同时天然气管道换管时因放空会产生比二氧化碳更强“温室效应”。B型套筒作为一种永久修复技术,相比换管在上述方面更具优势。介绍了B型套筒材质、烧穿壁厚、施焊操作压力、焊接工艺、无损检测等技术的发展以及其具有的优势与应用范围。

关键词:烧穿;施工操作压力;焊接技术;PAUT检测;B 型套筒

B型套筒修复技术是利用两个由钢板制成的半圆柱外壳覆盖在管体缺陷外,通过侧缝焊接连接在一起,并在套简的末端采用角焊的方式固定在管道上。套筒可保持管道内压,也能承受因管道受到侧向载荷而产生的轴向应力。根据SY/T 6649―2018《油气管道管体缺陷修复技术规范》及GB/T 36701―2018《埋地钢制管道管体缺陷修复指南》等相关规范,B型套筒作为永久性修复方式,适用于包括泄漏及环向缺陷在内的多种管体和环焊缝缺陷修复。

1 B型套筒修复技术发展

1.1 套筒材质

对于高钢级长输管道缺陷修复,国内管道企业普遍采用钢级较低的Q345R B型套筒,为了保障修复后的强度,套筒厚度可达60 mm、重量0.6 t,现场焊接工作量大、作业人员劳动强度高、易出现焊缝缺陷等,同时厚壁套筒增加了主体管道负重,进而影响管道本质安全。近年中国石油集团工程材料研究院有限公司等科研单位开展了X65、 X70 B型套筒及其配套技术科研攻关,成功研发出了性能优异的X65/X70高钢级B型套筒,并形成了配套的焊接、焊后热处理以及无损检测等关键技术。高钢级B型套筒厚度较传统套筒减薄19%~30%,现场组装及焊接工作量降低约20%。有效缩短了管道在线修复用时,对保障管网安全、高效、平稳运行有着积极重要的意义。

1.2 烧穿壁厚

B型套筒在役焊接修复过程中,若管道全壁厚金属熔化,则称为烧穿;若管壁未熔化金属的剩余强度不足以抵抗管道内介质压力,则出现管道塑性崩溃;两者均可能造成严重安全事故。为了保障管道修复过程安全,就必须防止管道出现上述情况。对于烧穿,相关资料有以下规定或科研成果。

(1)按照标准API 1104《管道和相关设施的焊接》规定,当使用低氢焊条及常规焊接工艺时,只有在壁厚小于6.4 mm时,才会考虑烧穿发生的可能。

(2)SY/T 6554―2019《石油工业带压开孔作业安全规程》认为当壁厚大于12.7 mm时,不必考虑管道焊接烧穿的发生,如果壁厚小于6.4 mm,需要特别注意烧穿风险,壁厚处于6.4~12.7 mm时,可能有烧穿风险。

(3)中国科学院金属研究所的研究成果表明,当热输入为1.2 kJ/mm时,只有壁厚大于7 mm时,才能避免烧穿发生。

(4)美国爱迪生焊接研究院(EWI)的研究结果显示,当焊条直径为3.2 mm,电流为110 A,热输入0.9 kJ/mm时,不会发生烧穿的安全壁厚为4 mm。

2022年,北京管道公司维抢修中心完成了陕京一线多处管道壁厚为7.1 mm的B型套筒带压修复,据了解国内已有企业实施5 mm管道的B型套筒带压修复。

1.3 施工操作压力

B型套筒带压修复压力对管道运行及施工安全有着重大影响。GB/T 28055―2011《钢质管道带压封堵技术规范》、GB/T 36701―2018《埋地钢制管道管体缺陷修复指南》、SY/T 6649―2018 《油气管道管体缺陷修复技术规范》等规定,在运行的天然气或成品油管道上焊接时,其施工操作压力不应超过0.4倍的最大允许操作压力,且输送介质充满管道。但由于规定的允许压力较低,影响了管道正常运行,因此管道企业在B型套筒修复时施焊压力大都未采用该规定,而是采用上述国标或行标中关于超出0.4倍最大允许操作压力后的计算方法,以减少对管道运行影响及天然气放空量。

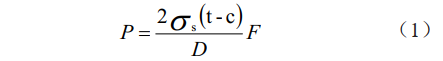

(1)国标行标推荐压力计算方法。GB/T 28055―2011等国标行标规定:如果焊接施工操作压力超出0.4倍最大允许操作压力时,管道允许的带压施焊的最高压力均执行公式(1):

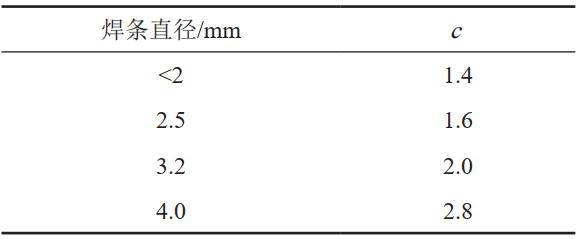

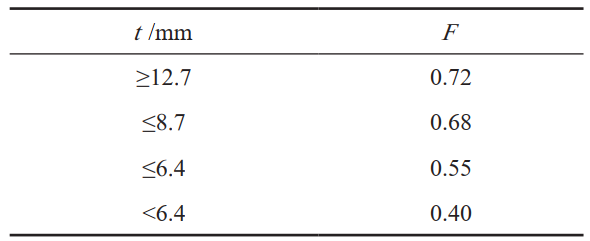

式中:P为管道允许带压施焊的压力,MPa;σs为管材的最小屈服极限,MPa;t为焊接处管道实际壁厚,mm;c为因焊接引起的壁厚修正量,取值见表 1,mm;D为管道外径,mm ;F为安全系数,取值见表 2。

表 1 国标行标推荐壁厚修正量

表 2 国标行标推荐安全系数

(2)集团公司推荐压力计算方法。《国家管网集团动火作业管理暂行细则》《在役管道环焊缝质量风险排查治理工作指南》关于压力计算执行公式(1)计算方法,但参数c和F的取值不同,其中c取3.5 mm,F取0.5或0.6(原油、成品油管道取 0.6;天然气、煤气管道取0.5)。

1.4 焊接技术

(1)目前高钢级管道的B型套筒修复焊接工艺规程中都增加了回火焊道、退火焊道、中频加热焊后消氢等技术手段,以细化焊接接头晶粒,消除应力与降低硬度,改善焊缝组织和力学性能,加速焊缝中氢的扩散逸出,降低焊缝和热影响区中的氢含量,防止产生冷裂纹。

(2)虽然B型套筒用高等级钢替代Q345钢后,其焊接工作量有所减少,但仍比换管的焊接工作量高出几倍,劳动强度大,焊接时间长,焊接质量受焊工体力影响大。为解决上述问题,西气东输等管道公司2019年以来开展了B型套筒自动焊研究。B型套筒自动焊技术具有表面成型好、焊接质量高、减少劳动强度、节省焊接用时等诸多优点。目前该技术已大规模应用于高压力、高钢级、大口径长输天然气管道的缺陷修复[1]。《在役管道环焊缝质量风险排查治理工作指南》中明确规定B型套筒修复时自动焊比例不低于10%。

1.5 无损检测技术

B型套筒角焊缝以往只能用磁粉或着色探伤检测表面和近表面缺陷,无法检出焊缝内部裂纹、气孔、夹杂等焊缝内部缺陷。近年随着相控阵超声检测技术(PAUT)的发展,可通过超声声场的计算仿真来适应角焊缝检测,实现全覆盖[2]。目前国内多家研究单位根据B型套筒焊缝的特点,编制特殊的PAUT检测工艺并制作加工专用的对比试块,通过反复进行灵敏度校验和检测工艺验证,角焊缝内部缺陷基本都能检测。为了保证有效检出延迟裂纹,在焊缝冷却后、24小时及48小时分三次同时进行磁粉、超声、相控阵检测,进一步确保焊接质量。

2 B型套筒修复技术优势

长期以来,换管被认为是修复管道缺陷最彻底的方式,随着B型套筒修复技术的发展和进步,其优势与换管相比越发明显:一是在换管施工过程中因旧管道往往存在较大的焊口错位,强力组对难以杜绝,使得被修复的环焊缝除承受介质的正常压力外还需承受额外的安装应力;二是换管修复增加了焊口数量,而环焊缝是整个管道系统的薄弱点和风险点,换一次管相当于给管道系统至少增加一个风险点;三是换管修复的焊口焊缝无法试压,相当于新建管道的“金口”,焊口组对间隙、坡口尺寸等参数难以保证,焊接难度大,焊接质量不易保证;四是换管需全线或部分管段停输,对管道下游用户影响较大且影响管输量;五是换管需对至少一个阀室管段内的天然气全部放空,大口径管道换管一次天然气放空量可达百万立方米以上,研究表明天然气引起温室效应的能力是二氧化碳的20倍以上,国家双碳目标实施后,天然气排放控制越来越严。2021年某管道企业在换管修复作业时天然气放空被国外卫星遥测到,引起了国际社会关注。

实验表明B型套筒角焊缝所能承受的极限弯矩约为管道母材的69.4%[3]。在费用方面,以管径1016 mm管道为例,采用B型套筒修复环焊缝裂纹缺陷的费用约30~40万元,而换管费用约需200~300万元,两种修复方式费用相差悬殊。

3 结语

自2017年国内管道企业开展大规模的环焊缝质量风险排查以来,管道缺陷数量激增,B型套筒修复技术应用案例成倍增长。实践证明,B 型套筒作为一种管道缺陷永久修复方式,适用修复的缺陷类型较为广泛,包括管道的腐蚀、裂纹、机械损伤、焊缝缺陷、管体划伤、金属损失、碳弧烧伤、夹渣或分层、凹陷以及泄漏性缺陷,修复成本低,可靠性高。随着B型套筒的材料质量、焊接质量、检测质量等进一步提高,其在长输管道缺陷修复中的应用会越来越广。

参考文献:

[1]陈娟,宋锦,张悦,等.钢质管道B型套筒自动焊接技术及其应用[J/OL].油气储运,2021,网络首发地址:ttps://kns.cnki.net/kems/detail/13.1093.TE.20210527.1509.002.html.

[2]黄磊,李亮,李汝江,等.B型套筒搭接焊缝的相控阵超声检测[J].无损检测,2021,43(5):49-53.

[3]成志强,胡聪,段金伟,等. B型套筒角焊缝力学性能模拟实验[J].西南石油大学学报(自然科学版),2021,43(6):111-118.

作者简介:雷宏峰,1971年生,硕士,高级工程师,毕业于中国石油大学(北京),现从事管道管理、环焊缝质量风险排查等工作。联系方式:01084884298,leihf01@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号