长输管道定期检验规则(2022版)解析

来源:《管道保护》2023年第5期 作者:何仁洋 吉建立 刘畅 时间:2023-10-10 阅读:

何仁洋1 吉建立2 刘畅1

1.中国特种设备检测研究院; 2.中国特种设备检验协会

为规范长输管道的法定检验工作,国家特种设备监管部门于2010年首次颁布了TSG D7003―2010《压力管道定期检验规则—长输管道》(以下简称旧版检规),并于2022年进行了修订(以下简称新版检规)。

与旧版检规相比,新版检规明确了定期检验的法定地位和定期检验机构的资质要求,更新了定期检验的项目、周期及对象,调整了规范的内容与结构,强调了内检测的重要性,增加了基于风险的检验方式,补充了对未按期检验管道的管理要求,统一了相关术语,与相关国家、行业标准和安全技术规范保持协调一致,提高了规范的可操作性。

1 明确定期检验法定属性

《特种设备安全法》第八条规定:特种设备生产、经营、使用、检验、检测应当遵守有关特种设备安全技术规范及相关标准;第四十条规定:未经定期检验或者检验不合格的特种设备,不得继续使用。据此,新版检规将旧版检规关于定期检验的定义进行了修订,强调定期检验是检验机构按照安全技术规范和相关标准开展的符合性验证性活动,属于法定检验范畴,是依法开展的强制性检验,是一种技术监督工作,非市场行为,更不是中介服务。法定检验结论本质上不是向企业负责,而是向政府和社会负责,检验目的是验证管道是否符合安全技术规范要求,督促企业落实企业主体责任。

2 明确检验机构资质要求

根据《特种设备安全法》第五十条,压力管道检验机构应当经过核准,方可从事检验工作。新版检规进一步明确定期检验机构应取得长输管道定期检验资质,取消了合于使用评价资格要求,明确应用漏磁方法进行管道内检测的检验机构,应当取得长输管道内外检测资质,并且应具备与待检管道相匹配的漏磁内检测设备和能力。承担基于风险检验的检验机构还应当取得基于风险的检验(RBI)资质。依据TSG Z7001―2021《特种设备检验机构核准规则》,开展长输管道定期检验的检验机构应取得长输管道定期检验资质(DD1),长输管道检验资质应注明含内检测或不含内检测,含内检测时需限定内检测范围。采用基于风险的检验方法开展长输管道定期检验时,不仅要有DD1的资质,同时还应当取得基于风险的检验(RBI)资质。

新版检规进一步明确定期检验中的外委工作内容,规定定期检验中除无损检测、理化检验、辅助工作外,检验机构不应将定期检验中其他工作外委。对于内检测工作的外委,有两种情况。第一种情况,当由检验机构进行委托时,检验机构应具有长输管道定期检验资质(DD1,含内检测),并在其核准资质范围内外委,即其内检测资质范围应包括该管道规格;第二种情况,内检测工作由管道使用单位直接外委,但是该情况下,除定期检验报告的综合检验机构应具有长输管道定期检验资质(DD1,含内检测),其内检测资质范围也应包括该管道规格。

3 明确定期检验的项目要求

新版检规进一步明确了定期检验的项目范围,明确了年度检查不属于定期检验,还明确定期检验包括常规检验和基于风险的检验两种方法。

定期检验可采用资料审查、现场检验和适用性(合于使用)评价的常规检验方法。其中,管道现场检验包括宏观检验、内检测、外检测、耐压试验。宏观检验为现场检验的必检项目,具备条件的管道必须进行内检测,外检测和耐压试验是特定条件下的检验项目,不是必检项目。对于穿跨越段、特殊部位环焊缝、材料状况不明管段和阀室范围内的其他压力管道,必要时应当开展专项检验或检测。

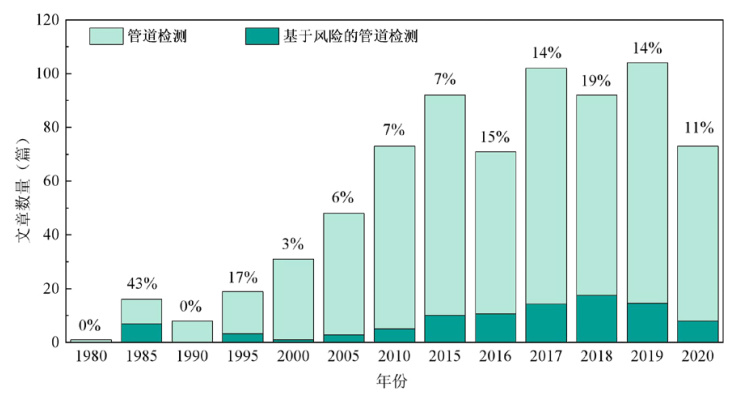

定期检验还可根据管道的损伤模式和风险水平结合管道使用情况采用基于风险的检验方法。近年来,在行业专家及从业技术人员的不懈努力下,逐渐形成并完善了基于风险的检验及完整性管理技术体系。如图 1、图 2所示,据全球文献统计结果,自2010起,基于风险的管道检测研究占管道检测研究总量的10%左右,且2018年占比高达19%。基于风险的油气管道相关研究占油气管道相关研究总量的40%,标志着基于风险的管道检验与管道完整性管理理念的一致性已在全球行业范围内达成共识,采用基于风险的检验能更好地将检验工作与完整性管理相结合,是管道检验行业的一个发展趋势[1]。我国新建及在役长输管道的基础数据和运行管理数据齐全,经过多次检验后获取的检验数据完整,具备开展基于风险的检验条件。完整性管理是一种基于风险的管理方式,本质是通过风险识别、检验和检测、修复和风险减缓等手段,将管道风险控制在合理水平。在国家标准GB/T 37368―2019《埋地钢质管道检验导则》中也给出了基于风险检验的流程和方法。

图 1 基于风险的管道检测研究在管道检测研究中的占比情况

图 2 基于风险的管道相关研究在管道相关研究中的占比情况

4 调整优化定期检验周期

新版检规中对管道检验周期的规定调整如下:①采用内检测方法进行检验的管道,其检验周期最长不能超过预测的管道剩余寿命的一半,且不应超过6年;②仅采用外检测方法进行检验的管道,其检验周期最长不超过3年;③以耐压试验为主要检验方法的管道,其检验周期最长不超过3年;④保留特殊条件下缩短检验周期的条款,应管道使用单位要求,增加关于延长检验周期的规定;⑤环向操作应力小于等于管材规定最低屈服强度的30%的管道,其最长检验周期可延长至9年;⑥定期检验采用基于风险的方法进行检验的管道,可按照本规则相关规定延长检验周期。

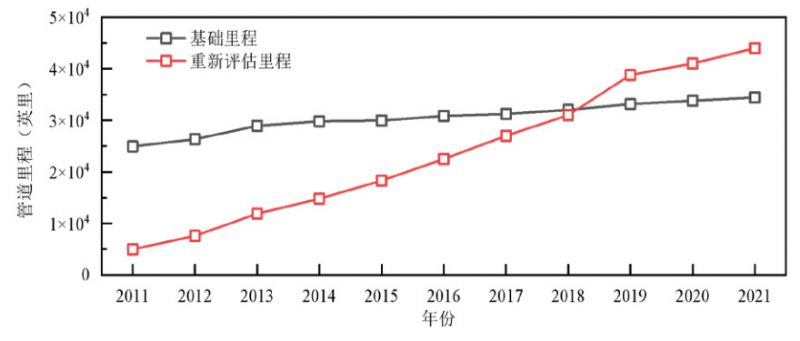

这主要基于以下考虑:一是国内管道检验工作实际和安全需求。通过总结各检验机构的多年经验发现:①一般情况管道检验周期不超过6年;②外检测不能连续检测管道本体的安全状况;③耐压试验只是排除管道最危险缺陷的一种方法,并不能检出管道本体全部缺陷。此外,近年来我国城镇化发展迅速,管网敷设环境每3~5年便会发生较大变化,因此,检验周期不宜过长。二是国外管道完整性管理工作经验。根据美国交通运输部管道和危险材料安全管理局(PHMSA)颁布CFR 192和CFR 192,美国危险液体管道完整性再评估周期为5年,天然气管道完整性再评估周期为7年[2]。尽管美国管道行业对这一规定持不同意见,认为此规定与行业标准不一致,甚至向美国国会问责局(GAO)提出异议,但是PHMSA依然坚持不变,只是在后期规则修订时,允许在特殊情况下,危险液体管道完整性再评估周期可延长8月(最长间隔为68月),天然气管道完整性再评估周期可延长6月。根据美国近些年的统计可以看出,管道基线检验和重新评估管道的间隔差不多为7年(图 3)。

图 3 美国各年度基础管道里程和重新评估管道里程

针对特殊情况下,管道无法按期及时进行检验的问题,新版检规中明确指出,因特殊情况无法按期进行定期检验的管道,由使用单位提出书面申请,经使用单位安全管理负责人批准,并书面告知管道所在地的省级特种设备安全监督管理部门,可以延长检验期,延长期限不得超过一年。首次检验以外的定期检验延期,还应征得上次承担定期检验的检验机构书面同意。

5 细化管道内检测实施要求

随着近年来内检测技术已逐渐成为最常用的管道完整性评价方法和管道本体状况检测的最佳手段。国内外完整性管理规范均将内检测作为评价管道安全的重要依据。我国新建长输管道在设计和安装时都要求满足内检测要求,具备内检测条件的管道数量越来越多。与此同时,国内管道检验机构的内检测技术、装备水平也有大幅提升,取得内检测资质的机构也越来越多,可以基本满足国内管道内检测工作要求。有鉴于此,新版检规中强调了管道内检测的重要性,明确了凡具备内检测条件的管道,必须进行内检测。

然而,管道运营企业普遍缺乏内检测质量管控人员,未能实现对内检测服务商、内检测实施过程、内检测成果、内检测开挖验证及内检测验收等全流程和专业化的管理。内检测服务商管理方面,缺少内检测服务商准入机制和质量评估体系,无法衡量服务商的设备水平和服务质量,部分公司存在合同签订检测服务商与实际实施服务商不一致的问题。因此,新版检规还针对管道内检测,提出以下要求:

一是增加了对漏磁内检测器性能指标最低要求以及性能测试要求。规定内检测器的性能应当符合GB/T 27699―2023《钢质管道内检测技术规范》等的要求,其中金属损失漏磁内检测器的性能指标不低于TSG D7003―2022 中有关要求。

二是增加对管道内检测器进行性能测试要求。新投用的漏磁内检测器、或者对漏磁内检测器关键部件进行过重大修理的,如漏磁内检测器的数据采集系统(电子包)或者励磁部分有更换的,应当采用牵引试验对内检测器的性能进行测试与评价,并且出具测试与评价报告,测试与评价报告至少包括以下内容:①牵引过程和检测器运行数据;②缺陷的量化精度和定位精度;③特征的检测识别能力;④实际特征、缺陷与测试结果的对比等。漏磁内检测实施前,应当对漏磁内检测器进行性能验证。性能验证可以采用基于历史数据、牵引试验或开挖验证等方法,按照相关标准规定的程序进行性能验证。

6 增加高钢级管道环焊缝的定检要求

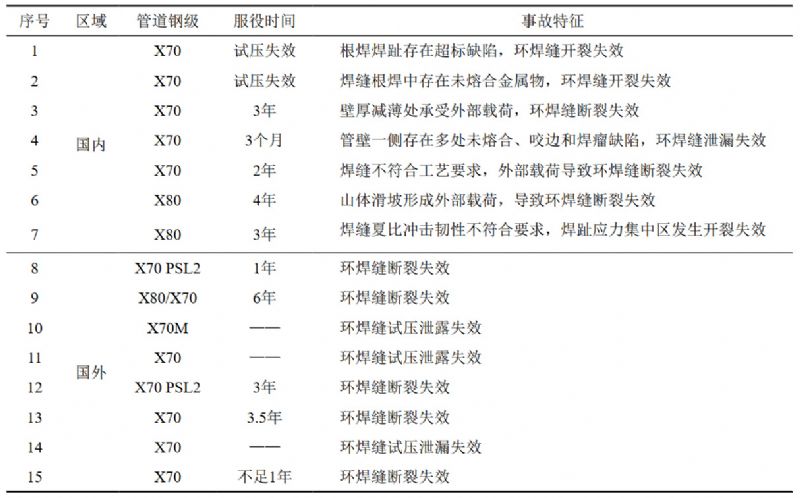

近年来,国内外X70、X80钢级管道的环焊缝失效事故表明,高钢级管道焊接结构方面可能存在较高的失效风险。环焊缝失效是当前高钢级油气长输管道运行的重大风险因素[3]。表 1对近年来国内外高钢级管道事故进行了汇总,通过分析事故特征及其成因可以看出,由于管道施工工艺缺陷和敷设条件复杂等原因,高钢级管道环焊缝失效事故频发。因此,新版检规中增加了对高钢级管道环焊缝的检测要求,对L450(X65)以上(含L450(X65)钢级的管道在地质灾害影响区、高后果区的环焊缝进行抽检,尤其是不同材质,不等壁厚连接、返修口、连接头等焊接接头,具体抽检比例由检验机构和使用单位根据实际情况协商决定。无损检测一般按照NB/T 47013―2015《承压设备无损检测》或者SY/T 4109―2005《石油天然气钢质管道无损检测》的规定进行。管道的表面缺陷检测应当优先采用磁粉检测,埋藏缺陷检测一般采用射线超声、衍射时差法超声、超声相控阵等一种或多种方法进行检测。首次检验时应当进行埋藏缺陷检测,再次检验时一般不再进行埋藏缺陷检测。当存在内部损伤机理并发现损伤迹象,或者上次检验发现裂纹等危险性超标缺陷时,则应当进行埋藏缺陷检测。

表 1 近年国内外高钢级管道事故类型及特征汇总

7 与有关规范和标准协调统一

根据相关国家法律、标准及安全规范性文件,对新版检规的框架结构、内容及术语做出调整。鉴于GB/T 32167―2015《油气输送管道完整性管理规范》对高后果区进行了定义,因此删除旧版规范中附录A:长输(油气)管道事故后果严重区的确定原则。鉴于GB/T 27512―2011《埋地钢质管道风险评估方法》和 GB/T 34346―2017《基于风险的油气管道安全隐患分级导则》等风险评估标准已经颁布,因此删除旧版规范中附录C:常用风险评估方法。将旧版规范中全面检验和与合于使用评价两部分内容合并,增加了基于风险的检验要求。

为与已发布的《压力管道监督检验规则》和正在修订的《压力管道安全技术规程—工业管道》协调一致,删除旧版规范中长输管道站场相关条款“长输管道站场内压力管道、地下储气库中的压力管道按照工业管道定期检验有关要求进行”,明确“长输管道站场内压力管道、地下储气库中的压力管道按照工业管道定期检验有关要求进行,其检验机构应具有相应工业管道定期检验资质”。纳入正在修订的《压力管道安全技术规程—工业管道》。

增加了“公用管道定期检验的补充规定”,进一步明确高压燃气管道的检验要求:①高压燃气管道(设计压力大于1.6 MPa)定期检验项目、方法和要求按长输管道定期检验的规定执行,采用内检测方法进行检验时,应由具有长输管道定期检验资质(DD1,含内检测)的检验机构实施,或者由其在核准资质范围内外委。②公用管道采用基于风险的检验方法进行检验时,应由具有基于风险检验(RBI)资质的检验机构进行。

参考文献:

[1]Faisal K., Rioshar Y., Rouzbeh A., Risk-based pipeline integrity management: A road map for the resilient pipelines [J].Journal of Pipeline Science and Engineering, 2021(1), 74-87.

[2]吉建立,何仁洋,秦先勇,等.国外油气管道安全管理经验及启示[J].中国特种设备安全,2014,30(05):1-5.

[3]冯庆善.高钢级管道环焊接头强度匹配的探讨与思考[J].油气储运,2022,41(11):1235-1249.

作者简介:何仁洋,工学博士,研究员,现任中国特检院副院长。长期从事包括油气管道在内的压力管道检测与评价、腐蚀与防护、风险评估、完整性管理等安全保障技术研究工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号