不同检测商管道漏磁内检测数据对比分析

来源:《管道保护》2023年第6期 作者:张磊 李东昕 蔺文楠 段明伟 季媛 李欣 王沂沛 滕飞 栾奕 时间:2023-12-1 阅读:

张磊 李东昕 蔺文楠 段明伟 季媛 李欣 王沂沛 滕飞 栾奕

国家管网集团北方管道沈阳检测技术分公司

摘要:运用数据对齐方法,通过管道附件检测数据对比和管道本体缺陷检测数据对比,对不同检测商漏磁内检测多轮次数据开展对齐分析。探讨了检测数据存在差异的原因,提出了相关建议,为这一领域的研究提供了参考。

关键词:管道完整性评价;管道风险识别与评价;管道内检测

随着管道运行时间的增加,除新投产管道外,我国大部分管道已进行过两轮次或两轮次以上的漏磁内检测,常常由不同内检测承包商实施。承包商之间的技术差异是管道多轮次内检测数据对比分析工作的难点,同时内检测间隔时间较长、管道换管或改线等原因,给内检测数据对齐工作带来了挑战。通过前期资料收集,了解不同内检测商技术特点以及分析内检测原始信号,可以大幅提高内检测数据对齐精度,更准确地分析管道缺陷变化情况,制定相应维护计划,保障管道安全运行。

以某输油管道为例(部分数据已做脱敏处理),对比分析2019年及2023年进行的两轮次内检测数据,比较不同内检测商数据差异,探索管道数据对齐的难点及注意事项,为相关工作提供参考。

1 技术现状与对齐方法

(1)技术现状。目前国内外均已开展过管道多轮次内检测数据对比的分析研究,Desjardins Guy[1]等对管道由3家内检测承包商提供的漏磁内检测数据进行了数据比对,胡朋[2]等对某天然气管道进行了两轮次内检测数据的对比分析。主要方法是首先进行管道基础特征的对齐,然后缺陷对齐,再针对时钟方位、表面位置等信息进一步对齐。这种方法可使缺陷对齐准确率维持在较高水平。

(2)数据对齐方法。首先收集两家内检测承包商两轮次管道内检测数据,对数据初步清洗,保证两轮次内检测关键数据的统一性。利用软件及人工操作对两轮次内检测数据进行检测里程和环焊缝的对齐,结合管道特征和缺陷的相对里程位置、时钟方位、长宽尺寸和复核缺陷信号等信息进行对齐。依据 SY/T 6597-2018《油气管道内检测技术规范》中 9.3.3“检测数据接受条件”的要求,当管道运营方验证或维修异常需要定位时,检测距离偏差的影响很大,如果整条管道的报告里程与准确参考里程的偏差都超过1%,宜重新检查管道长度并做出必要的修正。经计算,该管道两次内检测距离偏差符合标准要求。

2 管道附件对比

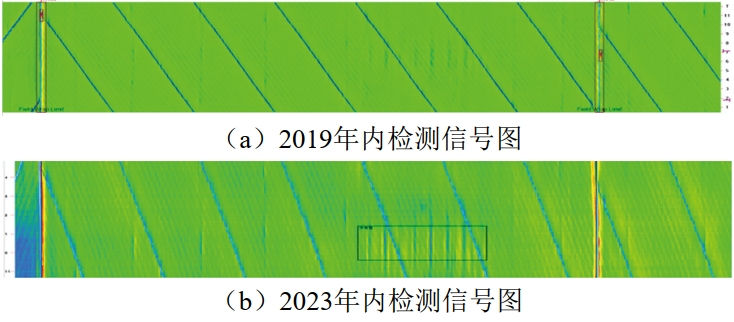

通过分析匹配结果可以发现两次内检测环焊缝可以匹配,部分管道附件无法匹配,2023年检测出的冷弯弯头数量多于2019年(表 1)。未匹配的冷弯弯头在2019年内检测中信号已经存在,只是并未标记(图 1)。

表 1 两次内检测管道附件匹配结果

图 1 冷弯弯头对比情况

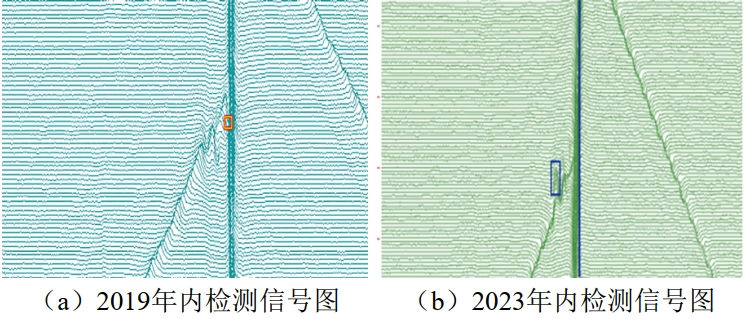

通过列表还发现两次内检测三通的数量也不同,分析得知增加的三通为2019年内检测后新增的管道附件(图 2)。

图 2 新增管道附件对比

另存在一处未匹配的站内支管,经分析是由于两次内检测起始点略有差异所致。在管道特征对比时,未匹配的原因常为管道本体变化以及内检测量化识别差异。

3 管道本体缺陷对比

为研究方便,仅展示了部分金属损失的匹配结果(表 2)。

表 2 两次内检测缺陷匹配结果

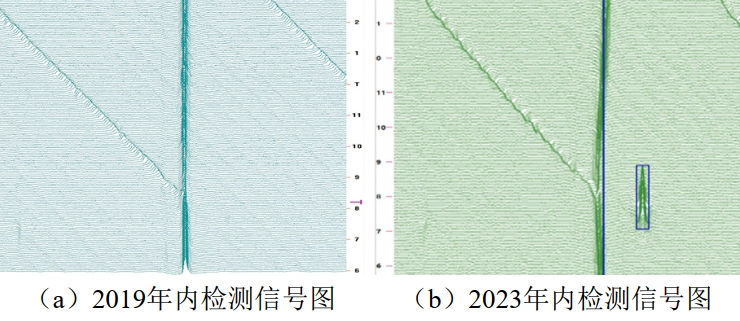

与附件特征对齐比例相比,本体缺陷对齐比例要偏低,主要原因为不同内检测承包商对缺陷的量化识别差异。针对未匹配的金属损失分析,某缺陷2019年检测被识别为焊缝异常,2023年识别为金属损失,导致列表无法匹配(图 3)。

图 3 未匹配的金属损失信号对比

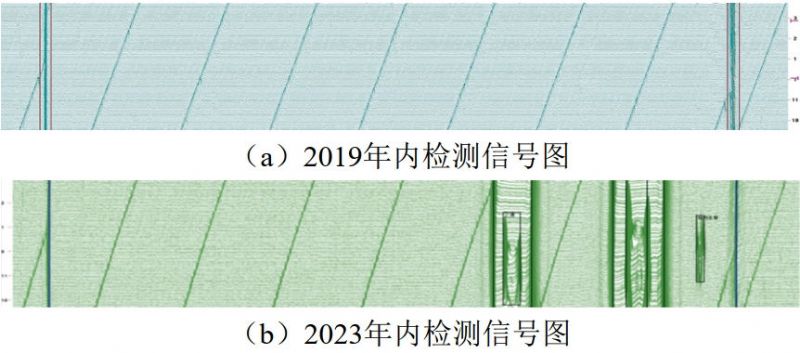

从某缺陷在两轮次内检测期间的腐蚀增长情况,可以看出缺陷深度的增加,这是缺陷增长的典型特征(图 4)。

图 4 新增的金属损失信号对比

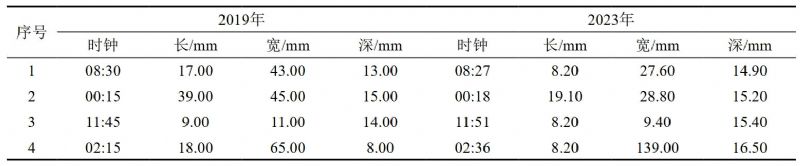

为了分析不同内检测商对缺陷尺寸的量化差异,本文选取了4处能够匹配的缺陷进行了数据对比(表 3)。分析可知,两次内检测匹配缺陷时钟方位之间的差异均较小。由于检测器阈值及量化模型差异的原因,缺陷长度、宽度及深度均存在一定差异,单纯通过缺陷列表数据并不能确定缺陷实际增长情况。在数据对比时,可以通过列表观察缺陷变化的趋势,并针对有较大变化的缺陷进一步分析,提高比对效率。

表 3 两次内检测缺陷匹配结果

4 结论与建议

(1)不同内检测商对缺陷的量化存在差异,但总体上数据具有一定的一致性,这种差异主要原因为缺陷的量化方法不同。

(2)单纯通过内检测数据列表进行对齐可能造成部分缺陷无法匹配。可以通过对重点特征内检测原始信号图进行人工匹配,作进一步分析。

(3)从理论上讲,同一家内检测承包商不同轮次的内检测可以使管道缺陷的对比分析更为准确高效。不同内检测商进行内检测会造成分析难度的增加,但可弥补各自的缺陷识别能力短板,使管道缺陷分析更为全面。

参考文献:

[1]Desjardins G, Nickle R, Skibinsky D, et al. Comparison of In-Line Inspection Service Provider Magnetic Flux Leakage (MFL) Technology and Analytical Performance Based on Multiple Runs on Pipeline Segments[C]//International Pipeline Conference.2012.

[2]胡朋,史冠男,张庆保,等. 基于多轮内检测数据的对齐和比对[J]. 无损检测,2022,44(6):5.

作者简介:张磊,1994年生,工程师,本科毕业于辽宁石油化工大学金属材料工程专业,主要从事管道检验与检测、完整性评价工作。联系方式:15640128081,rayzhang0101@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号