洋口港大桥输气管道补偿弯设计与施工探讨

来源:《管道保护》2023年第6期 作者:丁峰 张峰 沈风林 时间:2023-12-14 阅读:

丁峰 张峰 沈风林

江苏省沿海输气管道有限公司

摘要:江苏沿海输气管道洋口港大桥输气管线全长11 km,需设置多处补偿弯减小管道应力,防止管道变形和受热膨胀。补偿弯及附近直管段采用Φ1219×33mm,X80焊接钢管,设计压力10 MPa,安装如此壁厚的补偿弯在国内没有先例,也没有相关经验可借鉴。经对多种设计施工方案进行认证比较,最终选用立式补偿弯和自动化焊接技术进行安装。安装过程中还定制了专用S弯运管车和不对称焊接棚等机具,顺利完成补偿弯的安装施工。

关键词:管线桥;立式补偿弯;自动焊

江苏沿海输气管道洋口港大桥输气管线全长11 km,根据应力计算需设多座补偿弯。管线桥上原有三条管道(中石油DN 1000输气管道、桐昆DN 300化工管道、DN 400供水管道)已占用管线桥大部分空间和载荷。空间的不足给输气管道设计和施工带来较大的困难。项目小组从2019年下半年起就与国内行业领先的管研院、设计院、管材厂、弯管厂进行了多次技术交流。先后对三类十多种补偿方案进行比较论证,顺利完成28座Φ1219 mm×33 mm补偿弯的设计与施工,本文对补偿弯的设计和施工的一些做法进行介绍。

1 设计方面

(1)45度斜立式补偿设计。针对天然气管道管径大、压力高、超长距离、补偿空间受限、多条油气及化工管道架空并行敷设等特点,设计院开展了水平补偿、竖向补偿和斜立式补偿等多种补偿方案的技术经济比选论证,并采用CAESARⅡ软件对补偿设置数量及距离、补偿弯管角度、补偿弯管曲率半径、补偿弯管壁厚及材质开展了多种工况的管道应力分析和论证。补偿弯管设计由水平90度改为45度斜立式(图 1),成功解决了管道补偿弯空间和载荷不足的问题,避免新建补偿平台和用海审批,不仅保证了管道本质安全,也降低了施工安全风险和工程投资。

图 1 45度立式补偿弯

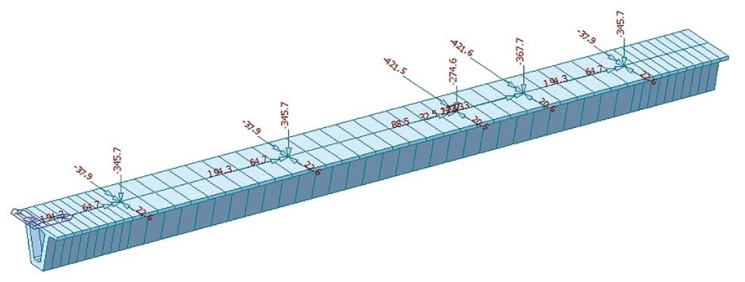

(2)管道支座设计。为满足管道在施工、运行、维检修等作业工况下变形的需要,保证管线桥结构和管道安全,根据管道支座的受力,对管线桥开展了上部结构和下部结构受力验算(图 2),设计固定支座、滑动支座、管道支墩、补偿滑动支座和固定墩五种类型的管道支座,对管道变形进行合理限制,进而减少管道补偿弯受力对管线桥的影响。

图 2 管线桥上部结构模型

(3)提出针对性施工技术要求。针对管道焊接、焊缝检验、管道和钢结构防腐、管道支座施工、补偿弯管安装、管道测径和试压、在役管道保护等提出了针对性的要求,从设计源头上保证管道本质安全。

2 施工方面

(1)自动焊工艺。如此壁厚的高钢级、大口径补偿弯采用自动焊接在国内尚属首次,没有类似焊接经验借鉴。项目小组与国家焊接试验室、自动焊厂商等单位多次交流和反复试焊,分析焊接缺陷发生位置、性质,克服由壁厚差导致的错边、CTOD难以达到要求、自动焊轨道较难满足焊缝端面垂直度要求、焊道层间未熔合等缺陷问题,通过焊接工艺评定,形成符合要求的焊接工艺规程。自动焊的应用不仅保证焊接质量也大幅提高了焊接效率(图 3)。

图 3 补偿弯自动焊接

(2)补偿弯的吊装。为保证补偿弯在海上能够顺利安装,施工单位在预制场搭建异形工作平台进行补偿器S弯预制,施工前在试验场模拟立式补偿弯组件吊装(图 4)。经过试吊形成吊装作业规程,项目组因地制宜在立式补偿弯支撑架内搭设脚手架作业平台,顺利完成了2个重达16吨S弯在6.8米高空中组对焊接。

图 4 补偿弯海上安装

(3)定制施工机具。为解决焊接棚难以安置,空间狭小困难,项目组根据现场空间定制了不对称焊接棚,将尺寸较大的自动焊接机设置在焊接棚较宽的一侧,焊工操作所需空间得以满足。项目组还联合徐工集团专门研制出特制运管车(图 5),满足了S弯的运输需要,并获得了实用新型专利。

图 5 定制运管车

3 结语

洋口港大桥输气管道补偿弯设计和施工的顺利完成,为长输管道在海上管线桥施工提供了新的解决方案,经参建各单位密切合作,仅用7个月时间完成管线桥段28个补偿弯和管道施工,节约工期1个月,顺利完成项目建设任务并积累了相关经验。

作者简介:丁峰,1984年生,本科,高级工程师,工程管理部经理,主要从事管道项目管理工作,联系方式:13675110870,dingfeng@jscgpc.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号