预制保温管阴极保护屏蔽问题解决方案

来源:《管道保护》2023年第1期 作者:王军明 马书江 冯洪臣 时间:2023-3-3 阅读:

王军明1 马书江2 冯洪臣3

1.国家管网集团东部储运襄阳输油处;2.河南河之洲管道技术有限公司;3.廊坊市盈波管道技术有限公司

摘要:预制保温管的保温结构会屏蔽阴极保护电流,导致阴极保护无效或部分无效,防腐层外检测工作无法顺利开展,腐蚀控制和腐蚀监控工作受限,对管道安全造成很大隐患。通过对保温层屏蔽阴极保护电流的原理分析,结合现场模拟实验开展保温结构改进。测试结果表明,改进后的保温结构可大大改善阴极保护效果,减少管道腐蚀风险。

关键词:管道保温层;阴极保护屏蔽;保温结构改进

埋地油气长输管道的腐蚀控制主要采用防腐层和阴极保护相结合的手段。对于热油输送管道,必须要有隔热保温层。预制保温层的埋地钢质管道,防腐层处于保温层底层,保温结构会屏蔽阴极保护电流,造成阴极保护无效或部分无效,防腐层外检测效果差,仅能通过内检测发现管道腐蚀情况,使腐蚀控制和腐蚀监控工作受到影响,严重威胁管道安全运营。目前,国内外尚无有效的方法解决管道保温与阴极保护的冲突。本次研究旨在用较低成本改造管道保温结构,解决阴极保护屏蔽问题,使具有保温层的埋地管道处于有效阴极保护状态,减缓管道腐蚀速率,提高防腐层破损点的可检性。

1 概述

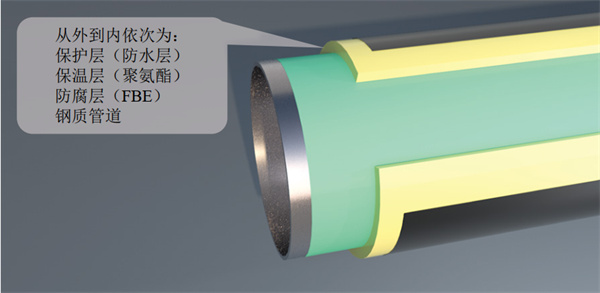

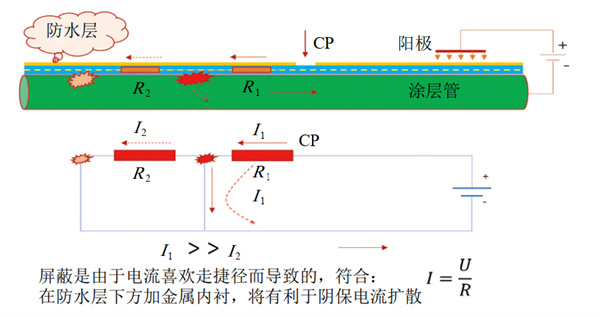

预制保温层管道的基本结构如图 1所示。管道埋地后,外保护层一般具有良好的防水和绝缘性能,但由于制造、运输、施工和老化等原因破损,导致部分管段保温层(聚氨酯)进水。保温结构进水后,水会在保温层(聚氨酯)和防腐层(环氧粉末,FBE)之间存留,沿管道径向和轴向延伸。阴极保护电流进入有保温结构的管道后,绝大部分会通过最近的一个防腐层破损点流入管道,很少一部分会继续前行进入其他破损点,导致阴极保护电流被屏蔽,管道基本处于无阴极保护状态。同时管道处于湿润聚氨酯泡沫环境中发生自腐蚀,但外检测很难检测到防腐层破损点,腐蚀控制基本处于失控状态,如图 2所示。

图 1 保温层管道结构示意图

图 2 保温结构屏蔽阴极保护电流原理和等效电路示意图

2 保温结构改进

2.1 阴保屏蔽模拟实验

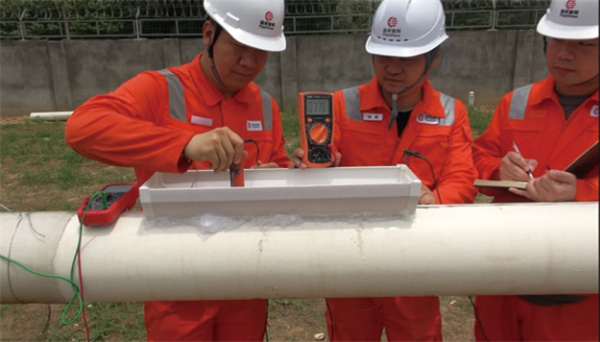

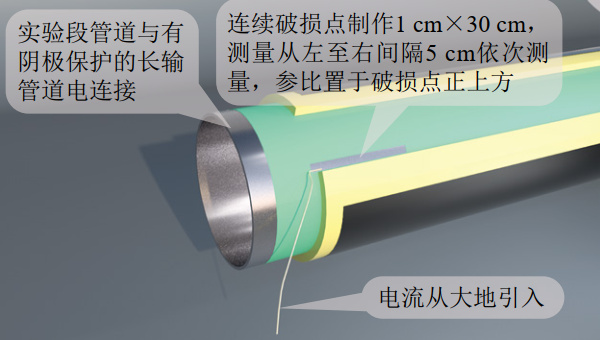

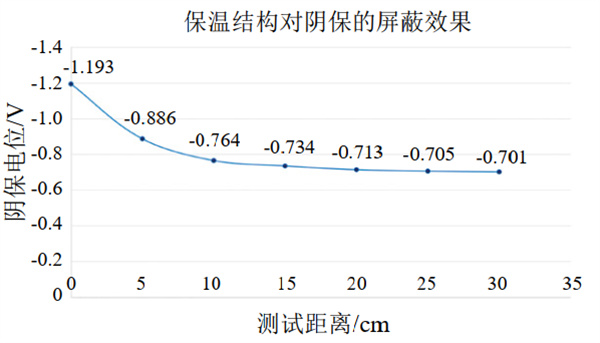

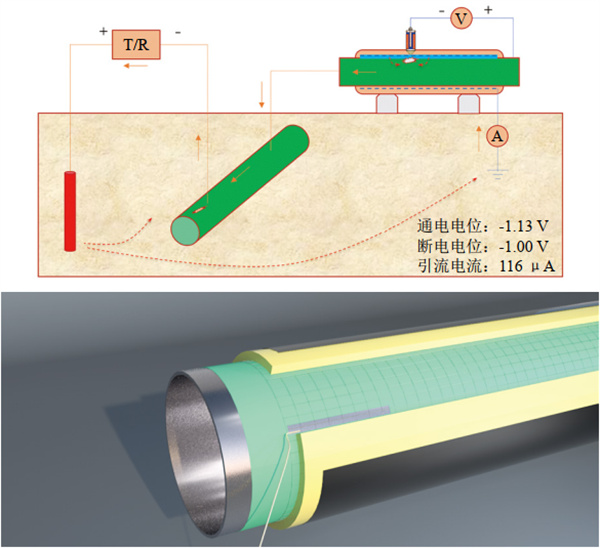

现场模拟预制保温管道进水环境,聚氨酯结构进水后实验水的厚度为1 cm、宽度为10 cm;模拟防腐层破损点为连续长条状,宽1 cm、长30 cm;引入阴保电流并测量引入点处和远离引入点处的阴极保护电位,从左至右每间隔5 cm依次测量,参比电极置于破损点正上方,图 3电位测量结果表明,远离电流流入点后电位衰减速度非常快。

图 3 保温结构对阴保电流屏蔽实验结果

2.2 屏蔽距离计算

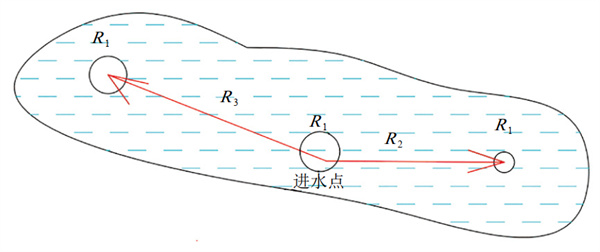

如图 4所示,假设防腐层破损点不连续,且各破损点处于进水点左右两侧,阴保电流进入保温层结构后分三个方向(R1、R2、R3)流动。假定三个破损点的直径均为1.13 cm,水的平均厚度为1 mm、宽度1 cm,R2延伸长度为10 cm,R3延伸长度为20 cm,按式(1)(2)计算三个通路的电阻。

式中,R1为进水点流入管道破损点的接地电阻,Ω;ρ为水的电阻率,20 Ω·m;d为破损点直径,1.13 cm;计算得R1=885 Ω。

图 4 破损点处于进水点两侧

R1和R2为串联电路:

式中,L为R2延伸长度,10 cm;S为水的截面积,0.1 cm2;计算得R1+R2=200 885 Ω;同理,R1+R3=400 885 Ω。

比较三个通路的电阻值,发现近进水点处电阻较小,较远处的电阻呈指数增长。按欧姆定律,可知远进水点处的电流呈指数减小。

实验估算保温层进水后的阴保屏蔽距离大约为水膜厚度的5至10倍,该距离内阴极保护可能有效,距离之外基本处于阴保屏蔽状态。

2.3 保温结构改进可行性实验

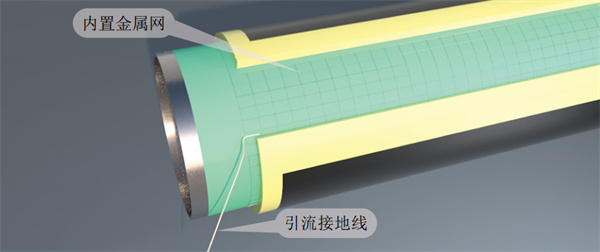

在管道保温层聚氨酯内部置入镀锌钢丝网(以下称内置金属网)可以为管道提供一个良好的低阻通道,金属网仅缠绕在防腐层外侧以避免与管道之间发生短路。每根管道的内置金属网上连接一根接地镀锌钢丝做引流用(以下称引流接地线),如图 5所示。

图 5 改进管道保温结构示意图

3 材料及规格选择

3.1 内置金属网材料选择

内置金属网材质的金属活性要比管道材质更活泼,其自然电位不能负于管道通电电位,综合考虑选择热镀锌钢丝网。

3.2 内置金属网规格选择

(1)阴极保护电流需求计算。以管径219 mm管道为例,防腐层为FBE,按1根管道长12 m、0.1%裸露面积计算电流需求量I,电流密度取值为60 mA/m2(低于30 ℃时,FBE管道破损点处电流密度取20 mA/m2,按照每升高1 ℃增加1 mA/m2、保温管道出站温度70℃推算,取值60 mA/m2)。单根管道表面积按式(3)计算:

其中:S为每段管道表面积,m2;D为管道直径,0.219 m;L为管道长度,12 m;计算得S=8.25 m2。

电流需求量为:I=60 mA/m2×8.25 m2×0.1%=0.4951 mA=495.1 uA。

(2)按管道使用寿命30年推算内置金属网的使用寿命。根据法拉第第一定律,放电时的金属损失:

W为金属消耗量,kg;K为常数,取9.1 kg/A·Y; I 为电流消耗,459.1 uA;t为管道使用寿命,按30年计;计算得W=125 g。

以丝径1 mm、网格孔径3 mm钢丝网为例,与防腐层破损点等效的内置金属网面积为471 cm2,重量为149 g,大于推算的125 g金属消耗,满足30年管道使用寿命。

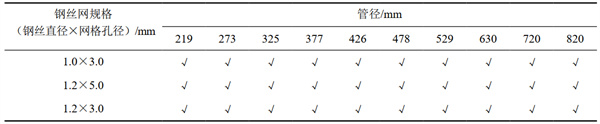

(3)不同管径管道内置金属网规格选择。按30年使用寿命计,表 1为不同管径管道内置金属网选用钢丝网规格推荐表。

表 1 不同管径管道内置金属网选用钢丝网规格

3.3 引流接地线材质和规格

通常引流接地线的自然电位越正越好,应选择惰性金属。但考虑到引流接地线和内置钢丝网属于导通状态,材料不同则可能引起电偶腐蚀发生断裂,破坏整体引流结构。因此,选用与内置金属网同材质的镀锌钢丝,推荐规格为外径2.2 mm至1.6 mm。

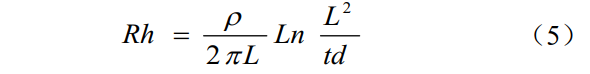

接地电阻采用式(5)计算:

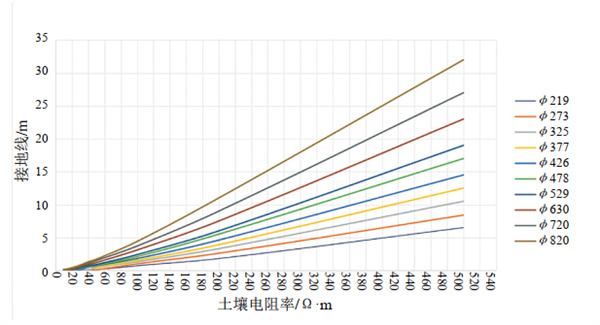

根据不同管径管道阴极保护电流需求量、引流接地极电位差值等,推算引流接地线长度。在土壤电阻率小于50 Ω·m情况下,大部分管道的引流接地线均小于2 m,如图 6所示。

图 6 不同土壤电阻率下各管径管道所需引流接地线长度对照图

4 保温结构改进后性能测试

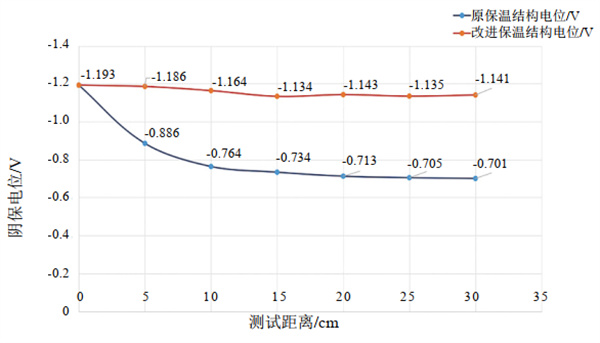

4.1 电位测试

保温结构内置金属网后,管道阴极保护电位测试原理和结果分别如图 7、图 8所示。

图 7 保温结构改进后电位测试原理示意图

图 8 保温结构改进前后管道阴保电位数据对比图

4.2 其他性能测试和影响

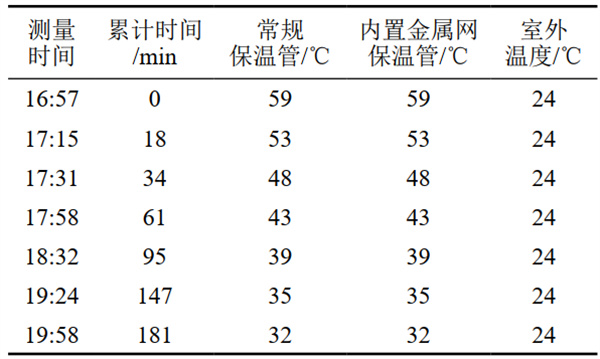

(1) 热损失实验。现场模拟内置金属网对保温管内的热损失实验(3小时)结果证明,改进保温结构后热损失可以忽略不计(表 2)。

表 2 内置金属网对保温管热损失实验结果

(2)交流杂散电流干扰分析。内置金属网在管道防腐层外面形成一层有效的静电屏蔽网,其抵抗感应型杂散电流干扰的能力较常规管道更强。

(3)对防腐层外检测的影响。改进保温结构后增加了内部的低阻通道,可能检测到的防腐层破损点即为保温层进水点,与原检测工作无差别。

(4)与管道短路风险及规避措施。测试内置金属网与管道是否短路,若发生短路会屏蔽整段12 m管道电流,阴极保护失效。但同时短路接触点会快速腐蚀,金属网腐蚀后会解除与管道的短路状态,内置金属网恢复成低阻通道,重新起到引流作用。

(5)对聚氨酯与FBE黏结力的影响。预制保温管道时,聚氨酯通过空压泵方式注入FBE防腐层和外保护层,由液态泡沫凝固为聚氨酯固态泡沫结构。内置金属网会增加聚氨酯与FBE表面粗糙程度,有利于成型和固化,增强黏结力

5 改造工艺细节

(1)内置金属网。内置金属网要紧贴管道防腐层布置,与管道的间隙越小越好。每根管道的内置金属网(钢丝网)为独立结构,焊接时不与相邻管道的内置金属网连接。

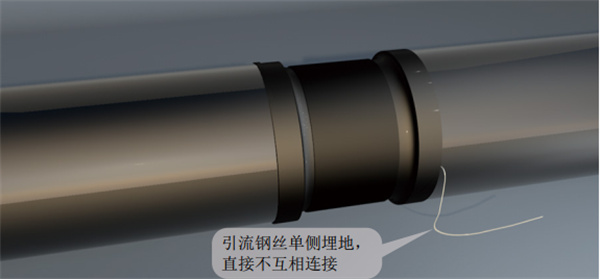

(2)焊接补口。焊接补口应采用性能可靠、现场环境适应性强、施工操作方便和技术经济性好的材料,补口顺序依次为防腐层—保温层—防护层,补口工艺参照原保温管道。引流接地线要单侧引出,管道之间的接地线不连接,如图 9所示。

图 9 补口处的引流接地线处置

6 结语

原埋地保温层钢质管道存在较大腐蚀风险,通过理论分析和现场模拟实验,开展保温层结构改造,材料易得,工艺简单,成本低廉,对阴极保护效果改善明显,可有效解决保温结构对阴极保护的屏蔽问题,同时金属网内置于保温层内,还可以减轻埋地管道感应型交流干扰。测试结果表明,阴极保护电位能准确反映测试位置的真实阴保状态,管道腐蚀控制和监控工作均能正常进行,可为架空保温管道、城市供热管道的阴极保护提供有益借鉴。

作者简介:王军明,工程师,长江大学毕业,东部原油储运公司襄阳输油处副处长,从事管道相关工作17年。联系方式:13908673435,wangjunm@dingtalk.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号