油气管道B型套筒焊接方法

来源:《管道保护》2023年第2期 作者:任爱平 许建 时间:2023-4-14 阅读:

任爱平 许建

国家管网集团北方管道呼和浩特输油气分公司

长输油气管道在运行过程中,因制造缺陷、施工损伤和内外腐蚀等因素造成不同程度的裂纹、凹陷及金属损失等缺陷,需要花费大量的人力、物力和财力进行缺陷点修复。B型套筒具有修复性好、可靠性高等特点,在管道缺陷修复中应用较多。通过分析B型套筒焊接修复过程,总结了前期准备、焊接方法选择及焊后处理措施等需要重点关注的控制环节和注意事项,为B型套筒焊接修复作业提供参考。

1 修复适用范围

B型套筒适用于油气长输管道金属损失、变形、焊缝缺陷等非泄漏类缺陷的修复。中俄东线、西气东输等大口径管道也采用B型套筒进行缺陷修复。在大口径、高压力、高钢级、大壁厚管道上进行B型套筒修复,存在体积大、壁厚大、重量大、焊接时间长等问题,需要重点关注。以下几种情况不能使用B型套筒进行永久性修复:油气管道裂纹深度大于壁厚的80%、管体凹陷深度大于管径6%、环焊缝缺陷深度大于壁厚80%。

2 焊前准备工作

2.1 焊接组件及焊条

(1)B型套筒上下护板。选择B型套筒要充分考虑所修复管道的材质、设计压力、管径、壁厚以及管线所经过的地区等级,一般要求与管道材质相同或相近。常用的套筒材料有压力容器用钢板和长输管道专用管线钢(L系列或X系列),套筒长度≥150 mm,上下护板具体尺寸可以根据现场缺陷大小及焊缝位置确定。

(2)纵焊缝背部垫板。任何管道裂纹都会受到环向应力影响,焊接时应装配背部垫板与套筒配套使用。背部垫板选择低碳钢材质,长度超出B型套筒两端至少150 mm,用于焊接引弧或熄弧,厚度为2.5 mm左右。如果套筒侧缝采用加背部垫板和压力平衡槽的方法,则套筒的总厚度不应小于管道壁厚与背部垫板压力平衡槽深度之和。

(3)焊条选择。焊条选择应遵循等强度、同成分、抗裂纹、抗气孔和低成本原则。所用焊条型号应经过焊接工艺规程评定。例如,长呼原油管道(L415材质)B套修复焊接作业,使用直径为3.2 mm的CHE507GX焊条进行填充盖面焊接。焊接前应按照产品说明书对焊条进行烘干处理。一般低氢型焊条烘干温度为350 ℃~400 ℃,恒温时间为1 h~2 h。焊接现场应设焊条恒温干燥筒,温度控制在100 ℃~150 ℃,随用随取。当天用不完的焊条收回,重新烘干后使用。重新烘干次数不超过两次。

2.2 焊接准备

(1)手续办理。按照最新颁布的GB 30871―2022《危险化学品企业特殊作业安全规范》规定,B型套筒焊接被纳入特级动火作业管理,相应的管控措施和手续办理也更加严格。动火前要编制特级动火作业方案和专项应急预案,并提前通过油气调控中心进行备案获得批准。申请动火单位和作业单位要对动火过程存在的风险开展JSA分析,制定风险防控措施。动火作业前开具特级动火(非管线打开)作业票,对作业人员进行培训和安全技术交底,开展可燃气体检测,满足条件且经主管业务领导批准后方可进行动火作业。B型套筒安装和焊接过程如还涉及其他特殊作业,例如吊装和临时用电等作业,也应办理相应的作业票,开展风险分析并制定防控措施。

(2)焊道打磨。B型套筒安装前要进行焊道打磨(只需对两端环焊缝位置打磨即可),管道表面处理质量应达到GB/T 8923―1988《涂装前钢材表面锈蚀等级和除锈等级》规定的ST3级要求(手动打磨)或Sa2.5级标准(喷砂处理),表面应干燥,无松动的浮锈,无污物,基材搭接部位的原防腐层表面应干燥、平整、无污物。

根据现场装配情况,可对安装区域的原管道螺旋焊缝或直焊缝进行打磨。打磨前,应对打磨区域的管体(包括螺旋焊缝或直焊缝)进行超声波检测,确认无缺陷后,方可打磨至焊缝余高为2 mm,并圆滑过渡。

(3)壁厚测量。B型套筒与管道连接的环向角焊缝焊接区域两侧延伸各10 mm管道壁厚进行全位置超声波测量,逐点进行,最小壁厚不应小于4.8 mm。

(4)焊接预热。焊接前采用火焰加热或中频加热方式对焊接管件预热,预热温度应符合焊接工艺规程要求。焊接过程中还应注意层间温度保持,最小值不应低于预热温度的最小值。当焊接作业中断时,再次焊接前应重新预热到要求的温度。

(5)焊前压力确认。运行管道修复应按照规定提前降低管道内介质压力,原油管道焊接处管内压力宜小于此段管道允许工作压力的0.5倍,且原油充满管道;天然气或成品油管道宜小于0.4倍,且成品油管道应充满油品。

3 焊接方法及注意事项

3.1 纵焊缝焊接

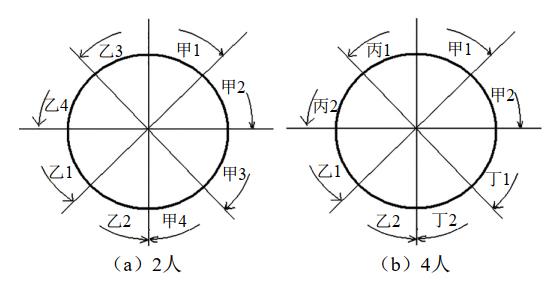

首先焊接两侧顺油流方向纵焊缝,两侧同时焊接。两名焊工焊接时,应按图 1(a)所示焊接顺序同时焊接。对护板长度≥700 mm的套筒进行纵焊缝焊接时,每道焊缝应至少2名焊工同时施焊。4名焊工焊接时应按图 1(b)所示焊接顺序同时焊接。焊接操作一直持续到整个焊缝熔敷截面的三分之一终止,主要是为了减小焊接应力与变形。

图 1 B型套筒纵焊缝焊接顺序

所有套筒纵焊缝焊接时应采用回火焊道,100%焊透,不应烧穿背部垫板。护板厚度大于等于30 mm的套筒,焊接时应焊接退火焊道。退火焊道在填充焊完成30%~50%时进行,距离坡口边缘小于2 mm,退火焊道选用直径3.2 mm焊条,焊后打磨至1 mm左右。盖面焊时,需由下沿至上沿进行,盖面焊道不得再焊接至三通或护板上,而是焊接在退火焊道上。注意在合适位置焊接回火焊道,且不得焊接在退火焊道上。纵焊缝焊接完成后用手砂轮切除纵焊缝两端的背部垫板。

B型套筒纵焊缝一般采用焊条电弧焊焊接方法。国内一般采用不对称角度的V型坡口,下面角度小,约为10°左右,上面稍大,约为30°左右。国外有些作业采用上下对称V型坡口,上下都约为20°左右。

3.2 环向角焊缝焊接

其次焊接一侧的环向角焊缝,此时另外一侧的环向角焊缝不得进行点焊,单侧焊接完成后再焊接另外一侧。根据Q/GGW BF 0316―2021《钢质油气管道失效抢修技术规范》规定:当B型套筒厚度大于1.4倍管道壁厚时,其与管道连接的环向角焊缝的焊脚高度和宽度不应小于1.4倍管道壁厚;小于1.4倍管道壁厚时,焊脚高度和宽度应为B型套筒壁厚与组对间隙之和。

在管道外径大于等于325 mm的管道上进行角焊缝焊接时,每道焊缝应至少两名焊工同时施焊,且两电弧间应相距至少50 mm。如图 2所示。

图 2 B型套筒环向角焊缝焊接顺序

由于套筒和管道之间有一定的距离,直接焊末端角焊缝时有一定困难。所以当套筒和管道间隙超过3 mm时,应在管道上先焊预堆层,根据B型套筒厚度确定焊脚尺寸。预堆层、角焊缝的焊接与一般的焊接顺序不一样。两侧环焊缝不能同时焊接,至少一侧焊完3层以后,再焊接另一侧。预堆层不能与套筒相连,否则会产生应力开裂。

4 焊后措施

4.1 焊后检测

B型套筒焊接完成后进行100%外观检查。焊缝上焊渣及杂物应清理干净,表面均匀整齐,无凹坑、焊瘤等缺陷。焊缝表面无肉眼可见的裂纹、未熔合、夹渣、气孔、引弧痕迹及夹具焊点等缺陷。

外观检查合格后方可进行无损检测。焊接完成输油管道冷却后立即进行磁粉检测、渗透检测或超声波检测,输气管道还可进行X射线检测。焊接完成24 h后,针对焊缝再次开展磁粉检测、渗透检测或超声波检测,确保无延迟裂纹等缺陷。无损检测不合格的焊口可采取缺陷清除、返修以及有效的焊缝加强措施进行修复。

4.2 焊后保温措施

B型套筒焊接完成后,要立即对焊道及周边区域进行加热和包裹保温,以加快焊缝中氢的扩散。

5 结语

B型套筒焊接修复技术适用范围广,修复效果好,可靠性高,经济环保,可作为管道缺陷永久修复的一种方法。长庆至呼和浩特石化原油管道通过内检测发现金属损失、凹陷和焊缝缺陷等上千处,按照计划每年开展B型套筒修复几十至上百处。因其是在带压管道上进行的特级动火作业,焊接质量对修复效果影响较大,具有一定的安全隐患。因此,作业过程中一定要做好安全防护、风险管控、质量管理。

作者简介:任爱平,1990年生,本科,工程师,2013年毕业于中国石油大学(华东),现从事油气管道维抢修管理工作。联系方式:18647125993,renap@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号