合于使用评价中的缺陷评价软件应用

来源:《管道保护》2023年第2期 作者:王鹏 赵晓利 杨宏宇 张爽 李东昕 徐卓 张琳 文立 时间:2023-4-18 阅读:

王鹏 赵晓利 杨宏宇 张爽 李东昕 徐卓 张琳 文立

国家管网集团北方管道沈阳检测技术分公司

摘要:管道缺陷评价是管道完整性管理的关键环节之一,发现缺陷应当采取措施消除或者进行合于使用评价。采用缺陷定级和评价软件,能够实现快速准确计算、及时得出评价结果,从而为管道缺陷的后续处理提供可靠依据。

关键词:油气管道;合于使用评价;缺陷定级;评价软件

油气管道具有高温高压和介质易燃易爆等特点,一旦失效易引起火灾、爆炸等造成重大损失。TSG D7005―2018《压力管道定期检验规则—工业管道》要求定期对管道进行全面检验,发现缺陷应当采取措施消除或者进行合于使用评价,以避免管道发生泄漏和爆炸事故。管道定期检验受诸多因素限制,因而合于使用评价尤为重要。本文就金属损失和焊缝缺陷采用缺陷评价软件开展管道合于使用评价进行了相关研究。

1 缺陷评价技术

1.1 缺陷评价软件概述

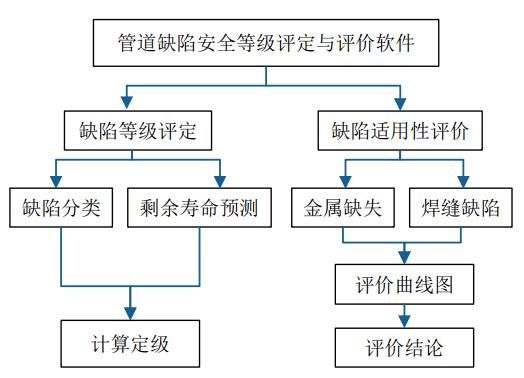

沈阳检测技术分公司自行研发的管道缺陷安全等级评定与评价软件V1.0集成了缺陷定级和评价两大功能。依据TSG D7005―2018对金属损失、焊缝缺陷等进行分类,根据缺陷类型输入各缺陷相关参数,可快速计算给出评级结果,以确定管道缺陷等级。依据SY/T 6477―2017 《含缺陷油气管道剩余强度评价方法》,针对缺陷形式选择推荐的缺陷评价方法,如管体腐蚀、表面金属损失等缺陷,选择体积型缺陷评价方法;焊缝裂纹、咬边等缺陷,选择裂纹型缺陷评价方法等。针对等级超标的缺陷,给出适用性评价的结论和建议。利用该软件,能够极大地提高缺陷评级的准确性和评价效率,为处置缺陷给出明确理论依据。软件结构框架与模块功能如图 1所示。

图 1 软件结构框架与模块功能

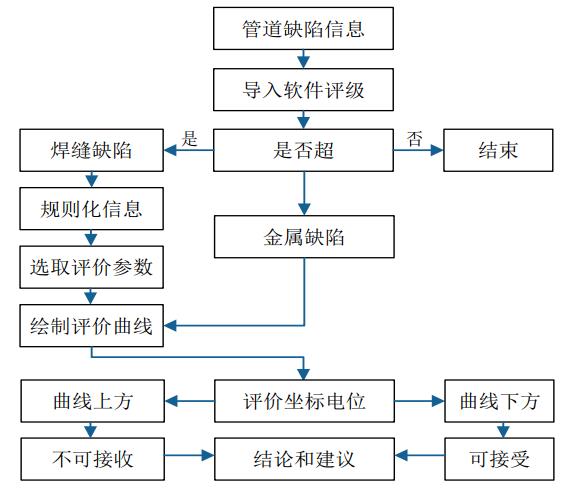

1.2 缺陷评价流程

缺陷评价流程如图 2所示。

图 2 缺陷评价流程

2 缺陷评价应用

2.1 金属损失评价

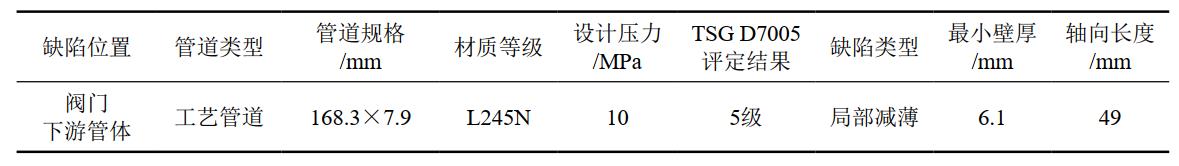

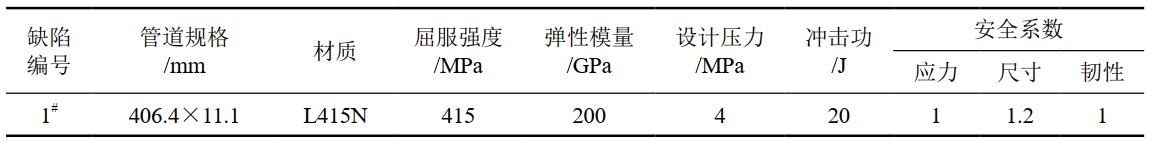

某输气站场开展全面检验时发现站内工艺管道某阀门下游管体存在局部减薄,管道及缺陷基本信息如表 1所示。

表 1 工艺管道及缺陷基本信息

(1)确定金属损失缺陷的安全等级。将管道基础参数和缺陷相关参数输入软件缺陷定级模块,可快速得出该管道局部减薄缺陷定为5级,需要立即修复或进行合于使用评价,如图 3所示。

图 3 管体金属损失缺陷评级计算示例

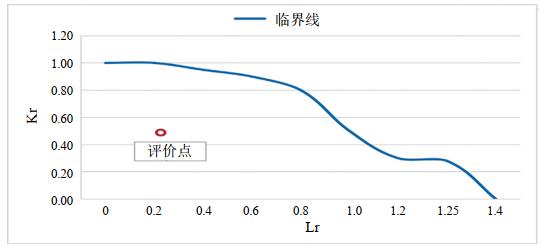

(2)合于使用评价。上述管体缺陷按照局部腐蚀评价。将管体缺陷相关参数输入软件中即可得出评价曲线图(图 4),根据坐标图中的评价点位于临界曲线图下方,可以直观得出结论为缺陷可接受。本次管体缺陷合于使用评价结果为可接受,无需立即修复,建议按照检测周期监控运行。

图 4 管体缺陷评价结果

2.2 焊缝缺陷评价案例

输气站场全面检验发现站内工艺区某阀门下游焊缝处存在未熔合缺陷。管道及焊缝缺陷基本信息如表 2所示。

表 2 环焊缝缺陷基本信息

(1)确定该焊缝缺陷的安全等级。.将管道基础参数和缺陷相关参数输入软件缺陷定级模块,得出该焊缝缺陷为4级,需要立即修复或进行合于使用评价,如图 5所示。

图 5 输气站工艺管道环焊缝缺陷评级计算示例

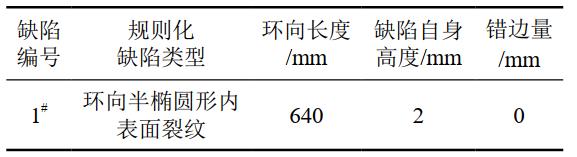

(2)合于使用评价。将表 2中环焊缝超标缺陷尺寸进行规则化处理后结果见表 3。按内表面半椭圆裂纹评价,当无法给出缺陷自身高度时取一道焊层高度2.0/3.0 mm。

表 3 缺陷规则化信息

评价参数取值见表 4。其中,冲击功取20 J,安全系数参考SY/T 6477―2017选取,并考虑20 ℃温差引起的轴向载荷约48 MPa,焊缝残余应力取0.5倍的屈服强度。

表 4 评价参数取值表

1#环焊缝缺陷评价结果如图 6所示,其载荷比Lr为0.202, 韧性比Kr为0.541。由此可知,在未考虑其他外部附加载荷的情况下,该环焊缝可接受,但其为根部危害性缺陷,且焊口整体质量差,建议采取有效的监控措施。

图 6 环焊缝缺陷剩余强度评价结果

3 结论

缺陷评价软件具有缺陷定级和缺陷评价两个主要功能,只需输入管道和缺陷有关参数即可快速评定缺陷级别,然后将缺陷信息进行规则化处理,根据现场实际情况选取评价参数,再利用软件得出评价曲线图,根据坐标评价点在曲线图中的位置判定评价结果。

采用缺陷评价软件进行管道合于使用评价,可快速、准确得出评价结果,能够及时给出缺陷处置可靠依据,并预留缺陷处理时间,既保障了管线安全运行,也节约了维修成本。

但该软件目前仅依据标准中归纳的算法进行开发,对于现场复杂工况对缺陷评价参数的影响考虑尚不够全面,所使用的评价参数存在一定的误差,尚需在今后实际应用中加以改进完善。

作者简介:王鹏,1989年生,工程师,2014年硕士毕业于辽宁石油化工大学油气储运工程专业,现主要从事管道检测专业方向的研究工作。联系方式:15898385347,245609292@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号