基于OLGA模拟的输油管道积水引发腐蚀风险分析

来源:《管道保护》2023年第2期 作者:李东昕 刘凯峰 阎宗攀 王永丰 王磊 庞笑 王鹏 芦思宇 李广鏊 时间:2023-4-18 阅读:

李东昕1 刘凯峰1 阎宗攀1 王永丰1 王磊2 庞笑1 王鹏1 芦思宇1 李广鏊1

1.国家管网集团北方管道沈阳检测技术分公司;2.国家管网集团北方管道沈阳输油气分公司

摘要:长输管道因油品含水在管道低点聚集导致管道内腐蚀而发生穿孔的问题比较突出。采用OLGA 仿真软件研究油品流速和初始含水量对某管道沿程含水率的影响规律,确定管道积水位置,通过选择高风险点开挖检测和验证,判断管道内腐蚀风险,可为高含水油气管道安全管理提供借鉴。

关键词:多相流仿真软件OLGA;管道积水位置;内腐蚀风险

近年来,由于内腐蚀而引发的输油管道穿孔现象逐渐增多。主要原因是油品中含腐蚀性杂质的水在管道低点或流动死区聚集形成积水,造成管道底部腐蚀。聚集水区域微生物活动增强,管道内壁暴露在聚集水或其他电解液中的时间越长,受到的腐蚀越严重。开展管道输送过程中的油水分布情况分析,确定管道积水位置并判断内腐蚀风险,以便采取针对性腐蚀控制措施很有必要。由于管输油品含水量很低,难以通过试验确定油水两相流的流动状态,本文采用多相流仿真软件OLGA对某输油管道进行不同工况模拟,通过分析流动模型数值计算结果,识别管道潜在积水位置,并以此判断可能发生内腐蚀的风险。

1 仿真模拟

基于GB/T 34350―2017《输油管道内腐蚀外检测方法》要求,在确定管道积水位置方面做了改进,即利用多相流仿真软件OLGA对管道流动情况进行模拟,以更直观的管道含水率分布情况作为积水位置的主要判断依据。运用OLGA软件建立管道模型,模拟不同输量、不同初始含水量的管道输送工况,得到管线沿程含水率分布曲线。通过分析积水的分布规律,确定管道可能的积水位置。研究内容包括数据收集、检测区段划分、管道实际倾角计算、OLGA软件仿真等方面。

1.1 输油管道沿程含水率分析

(1)管道基本情况。该输油管道为一条联络线,全长1486 m,管径711 mm、壁厚7.8 mm、年输量850万t/a,设计压力2 MPa,实际运行压力1 MPa。输送介质为0#柴油,20 ℃密度830 kg/m3、黏度4.7 mm2/s。根据0#柴油国标质量标准,其含水量为1.5%。管道起伏多、高差小,沿线经过高速公路、水渠等特殊路段,由GPS-RTK定位绘制管道高程、里程图。

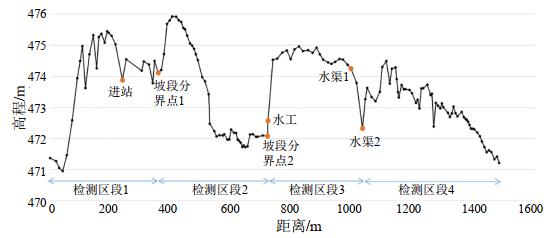

(2)检测区段划分。依据管道基本情况划分检测区段。分界点包括:①输送介质注入点、分输点;②缓蚀剂或化学药剂加注点;③经过加温或加压站后,导致温度和压力等工艺参数发生变化的点;④特殊地形地貌起止点;⑤管道规格发生改变的点。该管道里程短、无支线、无药剂加注、无变径、无中间站,根据管道地形地貌数据,确定水工、水渠、坡段起终点等特殊位置,将管道划分为4个检测区段,见图 1。区段1(管道起点—坡段分界点1)包括明显的上坡段、流体加速段,起伏密集。区段2(坡段分界点1—坡段分界点2)包括明显的上坡段和显著的下坡段,呈“V”字形变化段,是管道积水重点关注位置。区段3(坡段分界点2—水渠2)包括明显的上坡段、下坡段及水渠等不易开挖的建筑。区段4(水渠2—管道终点)有连续下坡趋势,起伏密集多变。

图 1 管道检测区段划分示意图

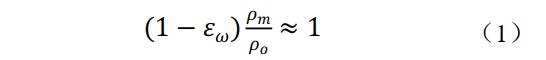

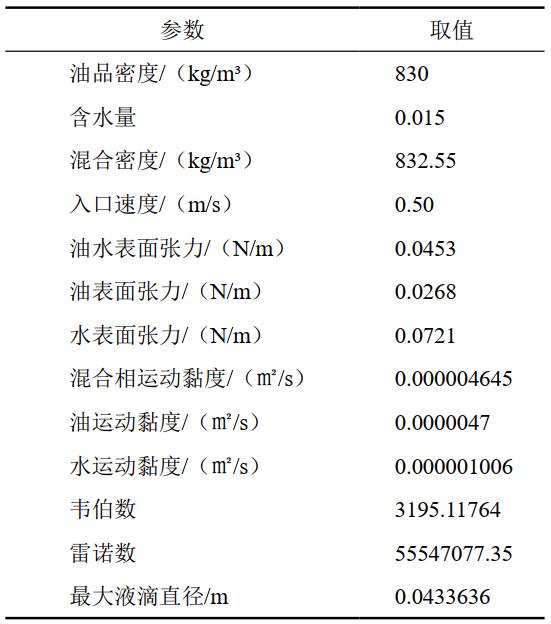

(3)数值计算。根据GB/T 34350―2017,确定最大液滴直径、临界液滴直径、实际倾角等参数的计算方法,识别积水位置。根据水相在油相中的分散特性,当水滴单独存在悬浮于连续烃相中,则视为稀分散系。当水滴非完全悬浮,存在明显相互作用力时,视为稠分散系。根据GB/T 34350―2017附录A2.1,定量判断依据式(1):

式中:εω 为含水率,%;ρm 为油水混合物密度,kg/m3;ρo 为油品密度,kg/m3;计算得出0#柴油值为0.98,按照稀分散系计算其最大液滴直径。

混合相入口速度依据油品经济流速确定为0.5 m/s,根据该附录A2.1所列Brauner模型, 可以得到0#柴油最大液滴直径约为0.0434 m(表 1)。

表 1 0#柴油最大液滴直径计算表

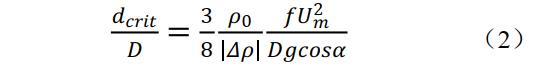

临界液滴直径与管道的倾角有关,且每一管段的倾角均很小,所以各管段的临界液滴直径近似一致,取平均值作为全线的临界液滴直径。根据表 1及附录2.1式(2)计算得出0#柴油临界液滴直径dcrit为0.061 mm。

式中:D为管道内径,m;α为管道的倾角,°;Δρ为油水密度差,kg/m3;为重力加速度,9.81 m/s2;f 为湍流摩阻系数,0.046/Rem0.2;Um为混合相入口速度,m/s。

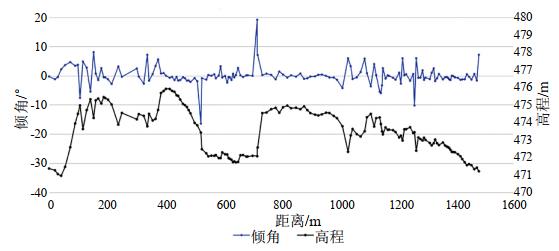

根据管道走向位置与地形等因素确定管道高程测量点的水平间距,以此反映管道所有实际倾角变化。依据计算结果绘制管道实际倾角剖面图(图 2)。

图 2 管道实际倾角剖面图

综合以上结果,可以发现输送油品最大液滴直径大于临界液滴直径,则水滴在水平流动中因整理作用或在垂直流动中因变形、乳化会分层分离,进而形成积水。结合管道地形情况,初步判断管道低洼处及上倾管段存在积水风险。

1.2 运行工况对积水位置的影响分析

借助OLGA建立简单模型模拟管道输送工况,结合入口条件、管道参数、油品参数、出口条件等数据。仿真输出管道沿程的含水率分布图,分析含水率分布规律可以确定管道积水位置。模拟时长设置3 h,最大时间步长60 s,最小时间步长0.01 s。

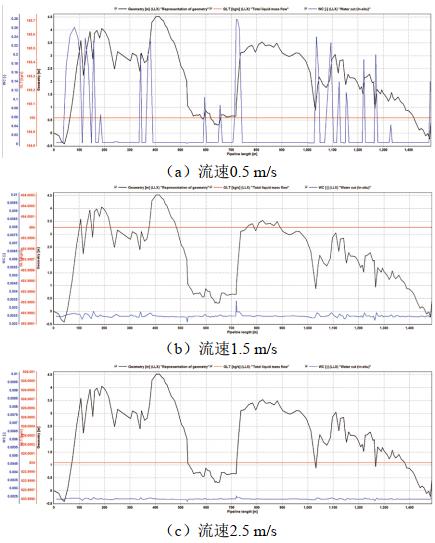

(1)不同输量工况的模拟结果。首先以油品流速为变量,分别取流速0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s进行五组仿真模拟,对应质量流速分别为165 kg/s、330 kg/s、494 kg/s、659 kg/s、823 kg/s。得到不同输量下的管道沿程含水率分布图(图 3),图中蓝线代表管道沿程含水率,红线代表管道输量,黑线代表管道高程。

图 3 不同输量工况管道沿程含水率分布图示例

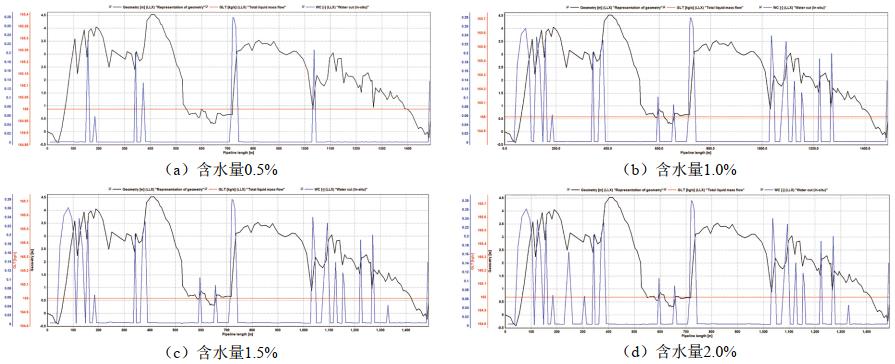

(2)油品初始含水量不同的工况模拟结果。油品流速为0.5 m/s工况下,模拟油品初始含水量分别为0.5%、1.0%、1.5%、2.0%,管道沿程含水率分布结果见图 4。

图 4 油品初始含水量不同的管道沿程含水率分布图

沿程含水率最高的几处,即管道发生积水概率较大位置。从图 3、图 4可知,该输油管道积水风险较大位置见表 2,距离表示距管道起点的长度。

表 2 输油管道积水位置

2 开挖验证

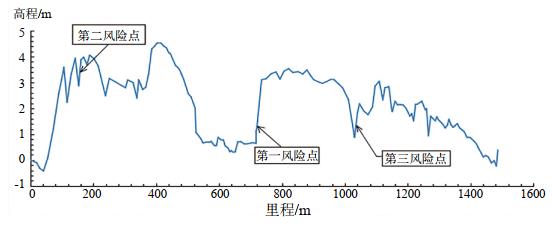

根据表 1结果,结合管线含水率分布情况选择全线风险较大的三处作为建议开挖点,依次为第一风险点(风险点4) 、第二风险点(风险点2) 、第三风险点(风险点5),建议开挖检测(图 5)。

图 5 管道建议开挖点纵断面示意图

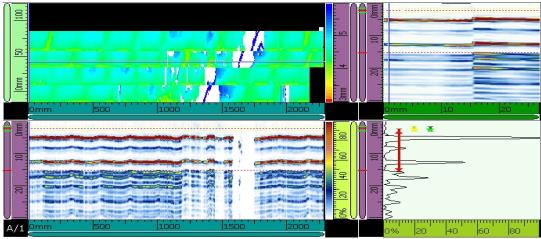

经实地考察,第一风险点(风险点4)和第二风险点(风险点2)因地理条件限制,不便开挖。选择第三风险点(风险点5)开挖检测。结果表明,该处管道壁厚无明显减薄现象。结合现场超声相控阵检测结果,表明管壁没有明显的腐蚀现象或其他缺陷,见图 6。

图 6 0#柴油管道超声相控阵检测结果

3 结论

(1)利用OLGA仿真软件模拟管道典型生产工况,得到管道沿程含水率分布图,从中识别含水率较大处为风险较大积水位置。

(2)不同输量下的管道沿程含水率分布特征基本一致,随着油品输量升高,沿程含水率降低。随着油品初始含水量增加,管线发生积水位置增多。管道腐蚀风险点大多出现在起伏管线的上坡段,且在上坡段中部较长时间维持高风险。

(3)第三风险点(风险点5)开挖检测结果表明,该可能发生积水位置处管道本体没有明显的壁厚减薄及其他内腐蚀现象。受条件限制,无法对第一、第二风险点位置进行开挖验证,但基于积水可能性较高位置未发生腐蚀、管道壁厚无明显减薄现状,则相同运行条件下积水可能性相对较低的其他管段亦不存在腐蚀,可初步判断该管道内腐蚀风险较低。

(4)该管道输送模型和仿真计算方法,可为判断管道内腐蚀高风险点提供借鉴。

作者简介:李东昕,1988年生,硕士,工程师,毕业于辽宁工业大学材料物理与化学专业,主要从事长输管道检测与评价等工作。联系方式:18241667084,610243342@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号