管道通信光缆故障点定位及修复质量研究

来源:《管道保护》2023年第3期 作者:陈麒 张庆天 林惠辉 时间:2023-6-29 阅读:

陈麒 张庆天 林惠辉

国家管网集团东部储运公司福州输油分公司

摘要:通信光缆是长输成品油管道重要的附属设施,一般与管道同沟直埋敷设,容易受地质沉降、人工或器械等外力影响发生故障。从光时域反射仪检测原理入手,通过分析光缆检测波形,结合光缆故障点检测定位和修复案例,介绍了提高光时域反射仪检测定位故障点精度以及提高故障修复施工质量的方法。为管道通信光缆故障定位和修复提供参考。

关键词:长输管道;管道同沟光缆;故障点定位;光时域反射仪;光缆修复

长输管道利用光纤通信承载生产网、生产辅助网、办公内网、工业电视等系统的数据传输,以实现远程监控管理。但是光缆对外部冲击的抗性较弱,容易形成故障点。如管道周边第三方施工逐年增多,机械或人工开挖造成光缆损坏事故时有发生。对管道光缆线路进行定期检测,及时发现并修复故障点,可整体提高光纤通信质量,保障管道正常运行。

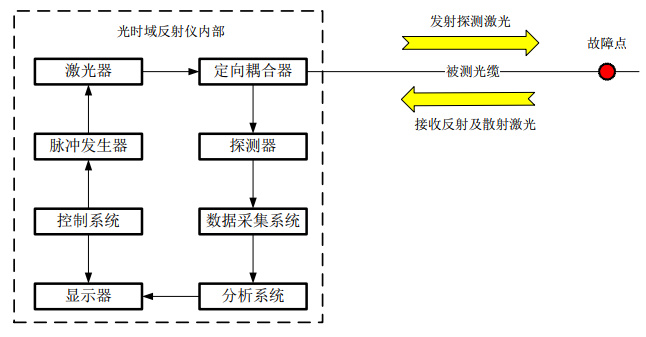

1 光缆故障点定位原理

目前光缆故障点检测主要依靠光时域反射仪(Optical time domain reflectometer,OTDR)。利用激光发射器发出激光信号,由激光探测器接收激光反射信号,通过检测某一时间段内接收到的信号,对光缆故障进行分析。光纤中的玻璃纤维存在间隙,当携带能量的光子遇到玻璃纤维或杂质、纤维气泡和形变结构等,激光发射方向会发生改变,出现散射现象。通过识别分析光缆中激光信号的微弱变化,进而分析计算以确定故障点位置。检测原理如图 1所示。检测步骤为:读取被测光纤中探测激光的传播速度;记录开始发送激光到接收到反射激光的时间;检测分析系统根据式(1)计算故障点距离:

d=(t×c)/2(IOR) (1)

式中:d为故障点距检测端口的距离,km;t为发射激光到接收到反射激光的时间,s;c为光速,取值;IOR为光缆中的光纤折射系数,通常由光纤生产厂家标注在光缆表皮或光缆说明书上。

图 1 光时域反射仪检测原理

2 光缆检测波形分析

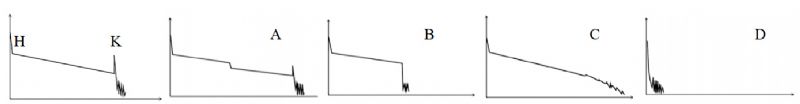

光时域反射仪接收到的反射激光信号随光缆长度增加而逐渐减弱直至消失,检测波形整体呈逐渐下降状态,H处为检测盲区,K处为反射峰,说明光缆末端已制成端口。如图 2(左)所示。

图 2 光时域反射仪检测正常波形(左)和四种异常典型波形

图 2光时域检测仪检测的光缆异常典型波形中,A波形中间出现明显台阶,存在一个较大的损耗点,可能为纤芯受外力损伤,或弯曲半径过小(纤芯小于5 cm,光缆小于15倍外径)所致。B波形末端未检测到反射峰且呈现断崖状态,在波形末端小于整体光缆长度的情况下可以判断该处存在纤芯中断情况。C波形通常在长距离光缆检测中出现,一般是由于光时域反射仪的检测范围及脉宽设置过小造成,若调整后依旧出现类似波形,则可以判断光时域反射仪激光发射器老化,发射功率下降造成,需及时送修故障设备。D波形在检测盲区就产生了杂波,可以将光时域反射仪调整至较小检测里程及脉宽,或至光缆对端检测,以判断是否出现短距离故障点,否则就是由于光时域反射仪与ODF架的连接尾纤未安装到位,或者ODF架的光耦合器受损导致,可以通过更换相应备件消除故障。

3 应用案例

3.1 故障概述

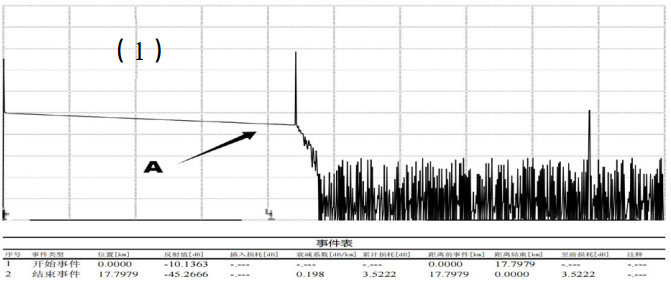

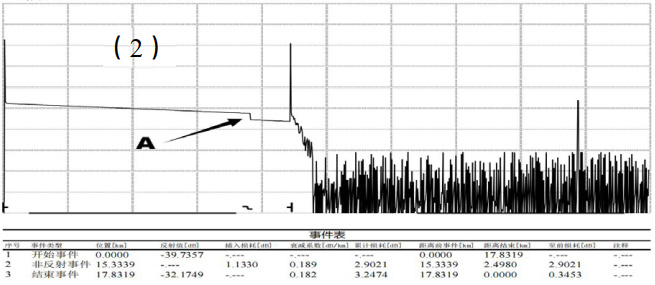

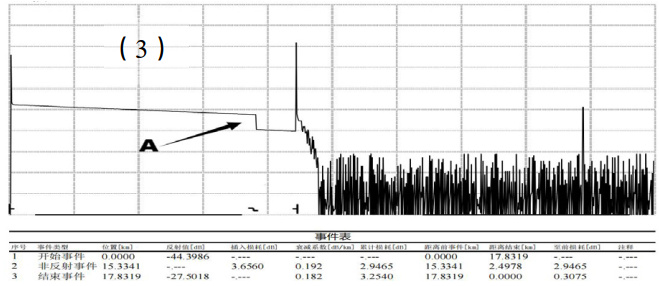

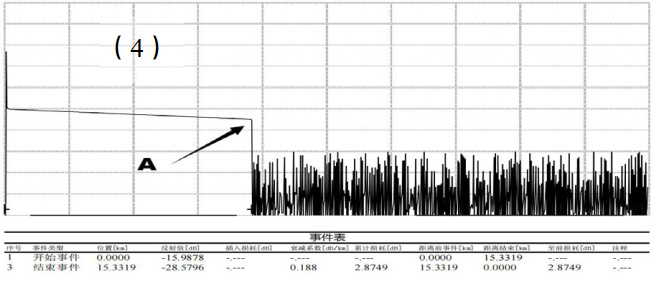

某长输成品油管道沿线多为农田及丘陵,同沟敷设光缆约300公里,其中输油末站与相邻光缆中继站共敷设17.8公里光缆,采用2芯主用,2芯热备用,剩余4芯冷备用的配置方式。某次月度检测发现,该段光缆存在损耗点且有随时间推移损耗逐渐增大趋势(图 3)。1号波形为该段光缆正常检测结果,2号波形A点处出现损耗台阶并随时间推移形成3号波形A点损耗台阶,在制定光缆维修方案期间形成4号波形A点处光缆中断点,并导致该热备用芯无法正常投用。

图 3 光缆损耗点逐渐增大为中断点波形趋势图

3.2 精准定位光缆故障点方法

(1)提高光时域反射仪检测精度,需尽可能减少被测光缆长度。通常光缆敷设时在接头盒边上预留盘线,并在其上方埋设光缆接续桩,通过成品油管道及光缆长度比值,结合光缆历史维修检测数据,计算出光缆故障点大致位置,开挖最近处的光缆接续桩,并打开光缆接头盒逐芯熔接光缆尾纤进行二次检测,这种检测定位方式既无需增加光缆接头盒数量,又能更加精准定位光缆故障点。

(2)借助光时域反射仪实时检测模式,在光缆接头盒内对被测纤芯打小弯(小于5 cm),可以在波形中查看到打小弯处的光缆里程,即可分析得出故障点实际位置。

(3)光时域反射仪难以在超短距离(2 m~3 m)内识别出故障点,不同型号设备其检测盲区也不相同,需要使用备用光纤以检测盲区范围内的故障点。一般采用200 m~1000 m的备用光纤,并逐芯熔接检测。检测时尽可能采用小的脉宽,以提高检测精度。

(4)若光缆故障点在红光笔的覆盖范围内,可以使用红光笔判断故障点方位。在检测端口处通过尾纤连接红光笔,若接头盒内未发现红光则说明故障点在检测段,否则故障点就位于后端的未检测段内。

通过使用上述四种方法,本次检测定位将光缆故障点每公里误差率从8.4%降至1.4%,极大程度提高了故障点的定位精度(表 1)。

表 1 光缆故障点定位精度对比

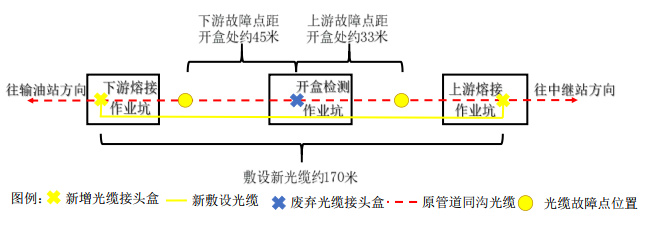

开挖验证位于光缆盘线或接头盒内的故障点可以通过截断盘线更换接头盒的方式消除,对较为集中的故障点通过迁改光缆路由的方式消除,光缆迁改距离必须大于两端的故障点(图 4)。

图 4 光缆故障点维修示意图

3.3 故障点修复施工方法

光缆故障点修复施工中,应重视校验熔接质量,确保物料合格,避免维修过程中产生新的故障点,提高修复施工质量,延长通信光缆使用寿命。

(1)在距故障点较近一端检测端口,将光时域反射仪调至较小脉宽逐芯校验,正常情况下单个熔接点损耗不得超过0.5 dB,一般保持在熔接损耗0.3 dB以下。熔接损耗较差的纤芯必须重新熔接直至合格。

(2)光缆本身在制造、储存、运输过程中有可能存在缺陷或者机械损伤,施工前必须对新光缆进行检验。一是外观检验,查看光缆表皮是否有严重磨损、开裂等情况;二是对光缆传输性能进行校验,在光时域反射仪与新光缆中间连接200 m~1000 m备用光纤,采用小脉宽方式逐芯检测。光纤损耗值与光传输线路的距离成正比,在常用波长1310 nm和1550 nm下,要求光损耗小于0.3 dB/km。对检验不合格的光缆必须立即更换,以免影响施工质量。

(3)接头作业坑回填前需将光缆盘线成直径不小于1 m的圆圈并捆扎固定,盘放预留光缆时应由俩人操作,一人抓住光缆接头盒两端的光缆,一人盘放,以免造成光缆扭动伤及光纤。盘线与接头盒需水平放置于长输成品油管道流油方向右侧约20 cm处,不得高于管道水平面放置。盘线与接头盒下方铺设木板,小回填将接头盒全部掩盖后再覆盖一片木板,回填至距地表20 cm左右沿光缆路由走向埋设光缆警示带,并继续回填至高于地表10 cm,以应对作业坑沉降。回填土内不得含有碎石以免损伤光缆,回填施工完成后在接头盒作业坑上方设置光缆桩,用于标记光缆接头盒位置。

4 结语

本文提出的光缆故障点检测定位和修复施工方法,大幅度提高了光缆故障点的定位精度,缩短了故障点修复施工周期,提高了修复时效。同时,光缆故障点定位精度的提高,减少了单次施工开挖作业坑的数量,用地补偿及雇佣人工、机械的支出也得以削减,降低了修复施工成本。严格按照修复要求施工,有效避免了因熔接质量问题或因使用不合格的物料导致光缆修复效果不理想的情况发生,也解决了在施工工程中光缆容易受到二次伤害的问题。

建议管道企业定期开展光缆线路检测工作,对发现的故障点按轻重缓急安排修复,检测数据、修复施工资料等及时整理归档,以便后续对照分析并快速精准定位故障点,及早消除光缆线路风险隐患。

作者简介:陈麒,1993年生,2015年毕业于福建信息职业技术学院通信技术专业,目前主要从事长输成品油管道附属通信设施优化提升工作。联系方式:18649707045,yuseiak@gmail.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号