输油管道内检测缺陷整治措施

来源:《管道保护》2023年第4期 作者:朱国庆 时间:2023-8-8 阅读:

朱国庆

国家管网集团东部储运新乡输油处

摘要:对内检测发现的缺陷实施整治,是保障输油管道安全运行的关键措施。介绍了两段输油管线实施内检测缺陷整治的几种修复方式,分析了技术要求。结果表明,实施整治措施后避免了管道泄漏污染及其他次生危害风险,保证输油管道安全平稳运行,可为相关作业提供借鉴。

关键词:输油管道;内检测;缺陷修复;B型套筒;螺栓紧固夹具

中洛线管道长度286 km,管径426 mm ,壁厚7 mm。临濮线(河南段)管道长度13.2 km,管径377 mm,壁厚7 mm。两条管道运行时间均超过30年,存在较多的缺陷和隐患,做好管道本体维修维护,及时消减安全风险,对保障管道服役后期安全运行极为关键。

1 缺陷形式

经开挖发现两条管线缺陷处原沥青防腐层老化脱落、破损等,造成管体上存在浮锈、点状蚀坑、片状蚀坑。缺陷类型包括金属损失(腐蚀)、螺旋焊缝异常、环焊缝异常等,其中金属损失(腐蚀)占比最高,最大缺陷深度达60%。

2 缺陷修复方式

2.1 补板修复

2016年、2017年,针对中洛线管道上单点状小面积腐蚀,采用补板、补焊形式进行修复。焊接前先使用超声波探测仪测量需要焊接部位处管材壁厚,达到原壁厚的70%以上方可允许施焊。采用与管道材质相同的补板进行焊接。焊接完成后对其轴向直焊缝与环向焊缝进行第三方检验检测,出具检验报告及检测结论,验证焊缝质量检验合格。再用聚乙烯胶带防腐,电火花检测仪检测防腐层质量合格,回填管道覆土。

2.2 B型套筒修复

2018年开始,两条管段内检测缺陷采用B型套筒修复方式。

(1)管道表面处理。对待修复部位钢管金属表面进行喷砂处理,要求达到Sa 2.5级,锚纹深度50 μm~90 μm。

(2)B型套筒安装。将上护板用起重设备吊起放到待修复管道上,再将紧固链条组合装置放在管道上并保持松弛状态,专人负责扶稳防止滑落。

将下护板单侧两边吊环用卸扣和吊带连接,用起重设备吊起放到待修复管道下面一侧,连接另一侧吊环、卸扣、吊带将下护板吊起与上护板对接找正。

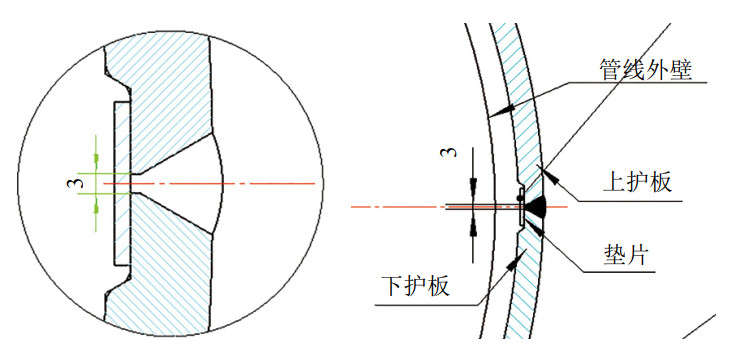

将紧固链条组合放置在上护板两端,并用链条兜起下护板,旋转紧固丝杠使下护板缓慢提升至上、下护板纵向焊缝间隙至3 mm~6 mm。将垫片塞入纵向焊缝垫片槽内并与护板点焊固定(图 1)。

图 1 垫片安装示意图

(3) B型套筒焊接。先同时焊接套筒纵向焊缝再焊接环向焊缝。施焊前,彻底清理干净焊缝区,呈现均匀金属光泽,检验坡口组对质量。施焊过程密切关注电弧燃烧状况及母材与烧敷金属的燃烧情况,发现异常及时调整或停止焊接。多层焊时每层间彻底清渣,保持层间温度满足焊接要求。完成的焊缝表面不允许存在焊接缺陷,发现缺陷及时修补修磨并与原焊缝形状基本一致。焊接完成采用气割将上下护板上的吊环除掉并打磨平整,便于后期防腐处理。B型套筒修复现场如图 2所示。

图 2 B型套筒焊接修复现场

2.3 螺栓紧固夹具修复

2018年起,两条管段部分缺陷采用螺栓紧固夹具修复方式。

(1)管道表面处理。对待修复钢管部位金属表面进行喷砂处理,达到Sa2.5级,锚纹深度50μm~90μm。

(2)夹具安装。用缺陷修补填平胶将腐蚀点找平,达到表干状态时开始安装管道夹具,非焊接夹具上下各一半,操作时注意将所有缺陷点全部包容在夹具空间内。用调整螺栓调整夹具环型缝隙不大于3.0 mm。用压缩空气将夹具环型缝隙内的杂物吹扫干净。

(3)夹具端口密封。采用专用进口密封胶或密封带密封夹具端口。

(4)环氧树脂注入。将液压低压注入泵、夹具注入口与高压注入胶管连接,打开注入阀门,将环氧树脂连续注入夹具内。如图 3所示。

图 3 螺栓紧固夹具修复现场

3 管道防腐

(1)采用黏弹体带(黏弹体膏)+光固化套(膏)方式。缠绕完毕的黏弹体防腐胶带厚度不小于1.7 mm。与夹具之间的空隙用粘弹体膏填充密实。作业现场如图 4所示。

图 4 黏弹体防腐胶带作业现场

(2)采用电火花检漏仪对黏弹体防腐胶带进行漏点检查,检漏电压14 kV,检验合格无漏点。

(3)采用环氧玻璃钢光固化套(膏)保护,其厚度≥2.5 mm、抗冲击力≥24 J、固化时间≤15 min/2.5 mm 。

4 结语

通过对中洛线等两条管段存在隐患实施不同修复方式,直至2022年停运封堵,修复处未发生泄漏现象。无论采取哪种方式修复缺陷,对焊工焊接技术水平、修复材料质量、现场各环节质量检查要求都较高。应严格按照规范要求执行和检验到位,加强焊接作业人员、质量检查人员的技术能力培训和考核,切实保证焊接修复质量。

作者简介:朱国庆,1972年生,本科,工程师,2009年毕业于长江大学,现从事管道管理工作。联系方式:15537352958,zhuguoqing8992@dingtalk.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号