油气管道工程焊接质量提升与管理实践

来源:《管道保护》2023年第5期 作者:隋永莉 时间:2023-9-25 阅读:

隋永莉

中国石油天然气管道科学研究院有限公司

摘要:环焊缝质量是影响管道运行安全的重要因素。本文针对油气管道工程焊接施工的环焊缝质量提升问题,围绕焊接工艺规程执行过程中的质量管控点,从人员、设备、材料、工艺和环境等方面逐一进行阐述,包括焊工、焊接技术人员和焊接机组的管理,焊接电源的特性、自动焊装备及设备管理。常用焊接材料类型、标准及材料管理,焊接工艺执行过程及管理管控点,焊接环境要求及质量管控等,提出了油气管道环焊缝质量管控的措施与方法。这些具体措施,仍需结合今后的实际工程建设情况,逐步提升环焊缝的焊接质量。

关键词:油气管道;环焊缝;焊接质量;施工管理

截止2022年底,我国已建成了长度超过18×104 km的油气管道,中俄管道、中缅管道、中亚管道以及互联互通等多个重点油气工程建设构筑了“东北、西北、西南、海上”四大油气战略通道,形成了“西气东输、西油东送、北油南运、海气登陆”的油气管网格局,有力推动了国家油气管网业务的稳健发展。未来一段时期,中国管网建设需求依旧强劲,特别是天然气管道里程年均复合增长率将达到9.8%,大口径、高钢级、高压力油气管道干线建设任务依然繁重,这将对焊接施工技术和管道环焊缝质量提出了更高的要求。

但焊接质量的结果是无法通过后续的检查、检验等手段得到完整、充分的验证和提高的,需要对焊接过程进行周密的策划、准备、安排和监控。工程焊接前对施焊过程进行的策划、准备的过程称为焊接工艺评定,工程焊接过程中对施工过程进行检查、监控的过程称为焊接质量管控,即执行焊接工艺规程的过程。本文重点介绍焊接工艺规程执行过程中的质量管控点。

1 焊接人员

焊接人员主要包括焊工(焊机操作工)和焊接质量控制人员(焊接质检员)。

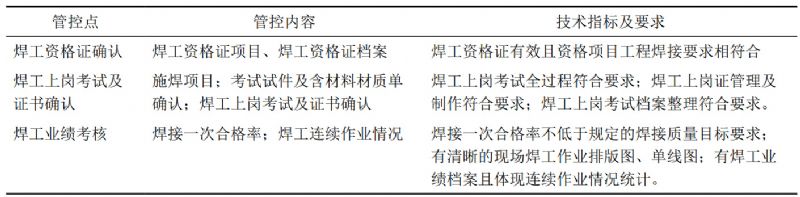

1.1 焊工

焊工应持有有效期内的“特种设备安全管理和作业人员证”和“特种作业操作证”,且资格项目符合管道工程焊接要求(表 1)。另外,由于油气管道工程项目的焊接具有一定的特殊性,焊工具有特种设备焊接操作人员资格证,并不能完全满足工程项目的焊接作业需求,还需结合工程的具体焊接工艺、焊接材料的操作技能要求通过上岗考试。

表 1 焊工管理的质量关键点

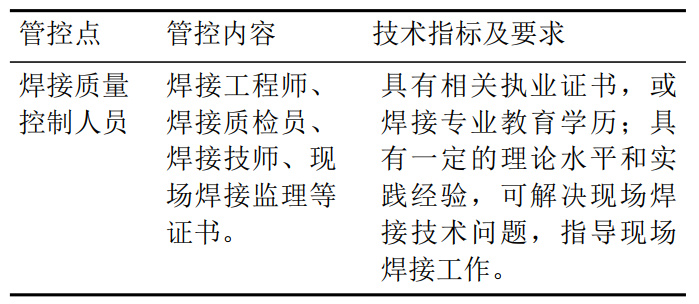

1.2 焊接质量控制人员

焊接质量控制人员是指在施焊过程中进行质量管理与监控的焊接质检员、焊接技师或焊接工程师等,可及时指导现场焊接工作,解决现场焊接技术问题。焊接质量控制人员通常经过培训,掌握环焊缝外观检查,了解射线检测底片和AUT、PAUT检测图谱的缺陷评判过程,具有一定的焊接缺陷与焊接工艺相关性分析的知识(表 2)。

表 2 焊接质量控制人员的质量关键点

1.3 焊接机组

工程焊接机组人员应相对固定,施工合同中应约定焊接机组不可替换人员清单。当机组的焊工替换比例超过四分之一时,重新按新机组进行焊接质量管理与监控。

若出现焊工无资格或资格与施焊项目不符,焊材未复检就用于现场,故意不申请无损检测、私割私改、私自返修,焊接层数、道次与焊接工艺规程不符等情况时,焊接机组长负主要责任将被直接清退。

若焊接机组长未履行开工条件确认和全工序监督检查,质检员未履行全工序质量检查确认与过程监督,各工位工作未能有效执行工艺纪律要求或者工作完成后不进行自检,则焊接机组需暂停施工进行整改。

2 焊接设备

2.1 焊接工艺与焊接电源外特性

焊条电弧焊和钨极氩弧焊工艺都采用陡降外特性电源,设备通常较为简单,操作方便,易于维修。该工艺过程中,应注意监控焊接电流的范围是否在焊接工艺规程规定的范围内。

熔化极气体保护焊(含自保护药芯焊丝半自动焊)工艺采用平外特性电源,易于实现自动化,焊接效率高。但CO2焊时飞溅大,弧光强,易产生气孔、未熔合等缺陷。该工艺过程中,应注意监控电弧电压和送丝速度的范围是否在焊接工艺规程规定的范围内。

脉冲式熔化极气保护焊(含STT、RMD)工艺采用脉冲电源外特性,电弧热量小且控制精确,易于单面焊双面成型,但操作不熟练时易在根部出现未熔合缺欠。该工艺过程中,应注意监控焊接电流、电弧电压及相关脉冲参数的范围是否在规定的范围内。

2.2 管道自动焊用装备

(1)中国石油天然气管道科学研究院有限公司在1998年研发并应用了第一代PAW系列管道自动焊机,到2020年研发应用了第三代CPP900系列管道焊接专机,采用全数字化控制系统,实现与国产焊接电源的深度融合和电弧跟踪技术的精细化提升,在中俄东线、唐山LNG项目、蒙西煤制气管道项目、广西支干线、西气东输三线等工程中得到了广泛的应用。

(2)成都熊谷加世电器有限公司在2009年研发并应用了第一代XG-A系列管道自动焊机,2016年研制出第二代XG-A系列管道自动焊装备,开始在中俄原油二期管道工程、中俄东线北段天然气管道工程中广泛应用,具有WIFI、扫码器接口、自动电弧跟踪功能,可提供远程技术服务与数据云端传输,方便焊接工程质量的实时监控和管理。

2.3 焊接设备管理要求

开工前,应对焊接设备进行检查以确保设备处于良好、安全的工作状态。焊接电源的外特性、电特性符合焊接工艺要求。自动焊用焊接机具、设备与焊接工艺规程规定的产品名称相符合。焊接设备的电流、电压、送丝速度等显示参数有比对校核记录,且数据吻合。有数据传输要求时,焊接设备应具有实时参数采集和数据远程传输能力。焊接设备有维修保养运行记录,且状态标识明晰(表 3)。

表 3 焊接设备的质量关键点

3 焊接材料

3.1 油气管道常用焊接材料

油气管道工程中常用的焊接材料类型如图 1所示,包括纤维素焊条、低氢焊条、实心焊丝、金属粉芯焊丝和气保护药芯焊丝等。

图 1 油气管道用焊接材料

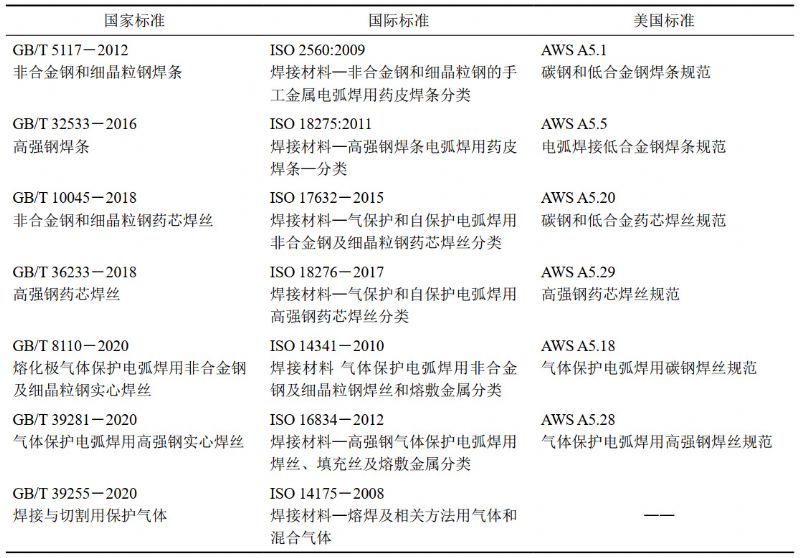

3.2 焊接材料标准

自2012年开始,我国开始对标相应的国际标准,将焊接材料国家标准进行转化。其中,油气管道工程相关的常用焊接材料国家标准对照如表 4所示。

表 4 焊接材料的国内外标准对照表

3.3 焊接材料的保管与使用

(1)存放条件。施工现场应设置焊材库,焊材库应干燥、通风、无腐蚀性,可采用移动式集装箱结构。根据需要可将焊材库划分为待检区、合格区等两个区域,并设置货架、采用防潮剂或去湿器等。焊材库内应装有温度计和湿度计,室内温度应不低于5℃,相对湿度应小于60%,达不到储存条件的焊材库应设置去湿、加热设备。

(2)保管。应有焊接材料管理人员,负责焊接材料的烘干、保管、发放及回收,应建立焊材出入库登记台帐。应每天按规定记录库内温度和湿度。如发现焊材保存不当而出现可能影响焊接质量的问题时,应及时上报并进行处理。

(3)出库。焊接材料的发放应按先入先出的原则进行,避免库存超期所引起的不良后果。下雨天尽可能不要进行室外搬运,必须搬运时盖上防雨布。

严重受潮、变质的焊接材料,应由检验单位进行必要的检验,并做出降级使用或报废的处理决定之后,方可准许出库。对于这类焊接材料的去向必须严格控制。

(4)使用。当日领用的填充金属密封包装开启后应尽快使用,避免受潮。未用完的焊材必须放置到库房中,再次使用时应先用回收的焊材。已烘干的低氢焊条应保存在保温桶内,随用随取。焊条重新烘干次数不应超过2次。焊接气体的纯度、配比和含水率等应符合要求。

使用超出生产日期2年的填充金属时应委托具有CMA和CNAS资质的检测机构进行第三方检验评价。检验合格后的焊接材料应在6个月内使用。

4 焊接工艺

4.1 焊接坡口及管口组对

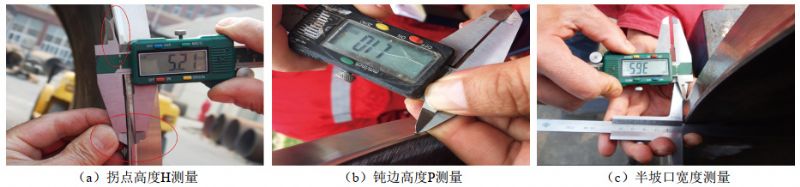

手工焊和半自动焊的坡口一般是在管厂加工预制的。连头、返修等特殊焊口可采用火焰切割或等离子切割等方法在现场进行切割加工,并将坡口修磨均匀、光滑。不等壁厚钢管对接焊的焊口,应加工成内孔锥型坡口或进行削薄处理。自动焊的复合坡口则应用坡口机在现场进行加工,如图 2所示。自动焊坡口的尺寸精度检查,应采用游标卡尺和拐尺(或深度尺、板尺),测量复合坡口的拐点高度H、钝边厚度P和半坡口宽度W三个数据,如图 3所示。

图 2 自动焊的复合坡口示意图

图 3 自动焊的复合坡口尺寸精度测量

管口组对前,应修磨管体内外焊缝余高。手工焊或半自动焊时,坡口及两侧20 mm范围内应打磨至显现出金属光泽。当采用AUT或PAUT检测时,坡口及两侧150 mm范围内应清理干净。组对时,两相邻管的制管焊缝应相互错开至少100 mm。

4.2 预热温度和道间温度

油气管道焊接施工时,通常应进行焊前预热,并保持一定的道间温度。当环境温度高于﹣5℃可使用环形火焰加热器,环境温度低于﹣5℃时则宜使用感应加热器。如果焊接过程中道间温度不能保持时,可使用电伴热。

焊前预热和道间保温的主要目的是预防焊接冷裂纹。如果预热温度不够,道间温度不足,使得进入到焊缝金属中的氢不能及时扩散出去,就会增加开裂风险。

4.3 焊接工艺参数

焊工进行焊接操作时总是趋向于使用更大的热输入量,因此焊接施工过程中应注意监控焊接工艺参数的变化范围。由于焊接热输入量是一个计算值,不能直观地观察得到,通常采用控制焊道层数和道数、焊接电流范围等方式进行监管。

4.4 对口器和对口支撑撤离

内对口器(或内焊机)应在根焊道全部完成后方可撤离。外对口器应在根焊道均匀对称完成50%、且每段焊缝长度大于100 mm方可撤离。根焊完成后的钢管在放置到管墩上的过程中,钢管不应受到振动和冲击。

在钢管稳定在管墩上之前,不能撤离支撑吊具。钢管支撑不稳定包括钢管悬空,滚管,根焊过程中调整对口间隙,热焊未完成时撤离吊机进行下一道焊口组对,或用于组对的钩机在根焊过程中突然卸压,这些是造成施工期焊接裂纹的主要原因。

4.5 固定口连头焊接

固定口连头地点宜选择在地势平坦段,固定连头口应选择在等壁厚的直管段上。转角弯、穿越出土点等位置的固定口连头,宜延伸至地势平坦段。当现场需要切割焊口时,切割宽度应至少比盖面焊道每侧宽5 mm,以去除原焊缝热影响区。

4.6 返修焊接

返修前确认缺陷已被完全打磨清除是质量管控的关键环节之一,可在打磨过程中采用目视检查的方法进行检查和确认。根焊层返修时,可能存在更大的拘束度,可采用整管预热。填充、盖面层返修时,可依据钢管壁厚和钢级来决定局部预热或整口预热。相邻两返修处的距离小于100 mm时,按一处缺陷进行返修。返修焊总长度应不大于1/3 管周长。

定期统计分析焊接缺陷的产生位置、类型及与焊工、焊接设备的相关性,有利于焊接质量提升。管道自动焊时,根据无损检测机组反馈的检测结果及时进行缺陷产生原因的统计分析,有利于避免同类型缺陷的连续产生,也有利于提升自动焊机组的能力。

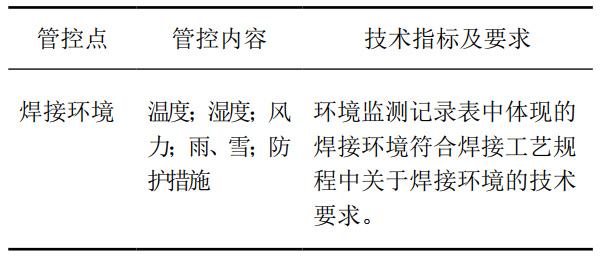

5 焊接环境

如果自然气候条件不满足焊接环境要求时,应采取必要的防护措施,如防风棚、遮雨棚、防风保温棚等。焊接环境的质量关键点如表 5所示。

表 5 焊接环境的质量关键点

当自然气候条件温度低于﹣5℃时,属于低温环境焊接作业范畴,应创造满足焊接工艺规程要求的施焊环境,如保温棚、碘钨灯、热风机等。根焊开始前,若低于最低预热温度要求应重新预热。焊接过程中可采用电伴热来保证层(道)间温度。自动焊的送丝机等装置宜放置在防风保温棚内。保护气体应进行保温处理,保证利用率。

6 结语

(1)焊接工艺规程是焊接施工过程的指导性文件,是确保油气管道的环焊缝焊接质量的基础,应在人员资格、设备管理、焊接材料优选、工艺纪律执行和焊接环境管控等方面给与足够的重视和严格的执行。

(2)油气管道焊接质量管控的关键点,在国家管网的DEC文件中均有相应的规定。这些规定仍需结合今后的实际工程建设情况,逐步提升环焊缝的焊接质量。

(3)环焊缝的焊接质量管控,还包括焊接工艺评定管理、环焊接头性能检验管理、无损检测工艺和人员管理等,目前均有相应的DEC文件规定。

作者简介:隋永莉,1970年生,教授级高工,2008年博士毕业于天津大学材料加工工程专业,中国石油天然气管道科学研究院有限公司首席焊接技术专家,主要从事油气管道及储罐的现场焊接技术研究。联系方式:0316-2076715,cnpcsuiyongli@sina.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号