长输原油管道注氮封存技术应用实例

来源:《管道保护》2023年第5期 作者:曹国民 时间:2023-9-26 阅读:

曹国民

国家管网集团东部储运公司

摘要:原油管道停运后仍会存在一定风险,需要及时进行无害化处置,本文通过移动式制氮设备在某停运管道清管封存的工程应用,介绍了氮气通球扫线注氮量、清管球选择和封存要求,对氮气推扫的施工流程加以明确,总结了氮气推扫技术在实际作业中的实施重点,并对以后采用移动式制氮设备清管封存方法的工程提出了实施建议。

关键词:停运封存;氮气推扫;工程应用

长输原油管道停运或废弃后需及时进行无害化处置,目前国际上还没有针对陆上油气管道废弃的通用做法,一般采取对管道内的残油、结蜡进行清洗,再用惰性气体吹扫封存。SY/T 7413―2018《报废油气长输管道处置技术规范》规定,对于停运的油气管道可采取管道拆除、就地弃置、管道注浆等三种方法,并要求在处置之前采用通球扫线、蒸汽吹扫、化学清洗等方法进行残留物清理,达到内壁无油无蜡、无积液、可燃气体监测满足火焰切割的洁净程度。

某原油管线于2013年停输,采用清水置换方式完成管线扫线,清水置换时未进行管道清管。近年来,对该管线改线断管发现管道内存在较多的油水混合物,管底油泥、管壁结蜡较多。随着停运时间的增长,管道因内外腐蚀造成的含油污水泄漏所带来的安全环保风险日益加大。国内也发生过类似停运报废和弃置管道含油污水泄漏造成环境污染事件,警示应对此类管线做好停运封存处理。

1 清管技术方案

管线全长182.35 km,设计压力4.6 MPa,管径Φ529 mm,壁厚7~8 mm,材质为16 Mn螺旋焊缝钢管。该管线停运时管线内介质为油水混合物。

1.1 分段处置工程量统计

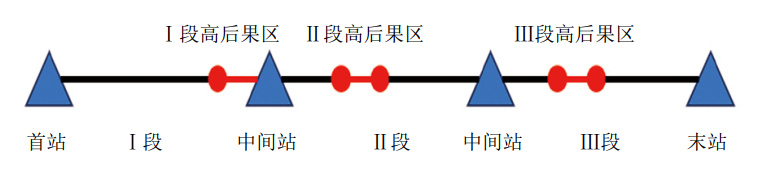

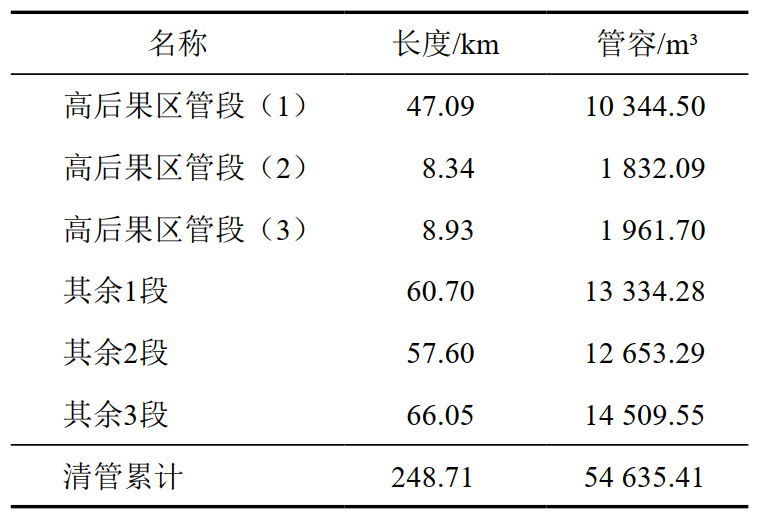

管线途经多个高后果区,经安全论证分析,先对高后果区进行清管,再以三个输油站为节点将全线分为三段进行清管(图 1)。按计划实施顺序,各段清管长度及管容见表 1。

图 1 分段处置示意图

表 1 各区段清管长度及管容

1.2 总体技术原则

(1)分段处置:经过环境及地质检测分析,高后果区管段(1―3)为重点风险管段,分别采用封堵作业搭建临时收发球筒,并严格做好环境风险监控,对三处重点风险管段分段处置。

(2)全段处置:从首站开始分站进行全线推扫,油水混合物使用各站全越站管线直接推至末站油罐内,油泥、油蜡利用各站内收球筒上排污口在各站分别进行回收后统一处置。

2 清管技术要求

2.1 氮气源的选择

管线停运期间,新增多处人口密集型高后果区,分段推扫时要充分考虑场地限制因素,注氮气设备具有良好的灵活性和现场便利性,同时管线在进行无害化处置后短时间内不再具备经济价值,要考虑到使用氮气源的经济性。综合考虑,采用移动式制氮车作氮气源,利用膜分离技术将环境空气提纯过滤出氮气,再通过增压系统和储气罐实现氮气稳定增压输出,使用成本低,且输出压力和流量能满足清管扫线要求。

由于管线停运时间较长,且运行期间未进行过清管作业,管线内部情况复杂。目前市场上移动式制氮设备最大输气压力均在20 MPa以上,远大于该管线的设计压力。管内油泥较多,需经常性开孔排油,对氮气排量没有较高要求。根据SY 6186―2007《石油天然气管道安全规程》、SY/T 5225―2005《石油天然气钻井、开发、储运防火防爆安全生产技术规程》等规范,要求氮气置换排放口气体含氧量低于2%为合格,因此选择用额定氮气排量600 Nm3/h、氮气纯度98%以上的移动式制氮设备。

2.2 氮气量估算

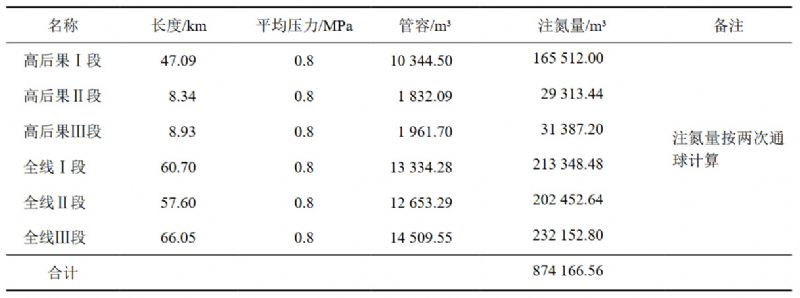

本次氮气清管作业平均压力约为0.8 MPa,管内油泥及各方面受力不规律,难以准确计算,可以通过波义耳定律,以管容为基准估算氮气用气量的近似值。各作业区段氮气用量估算如表 2所示。

表 2 氮气用量理论计算

2.3 清管球及注氮压力选择

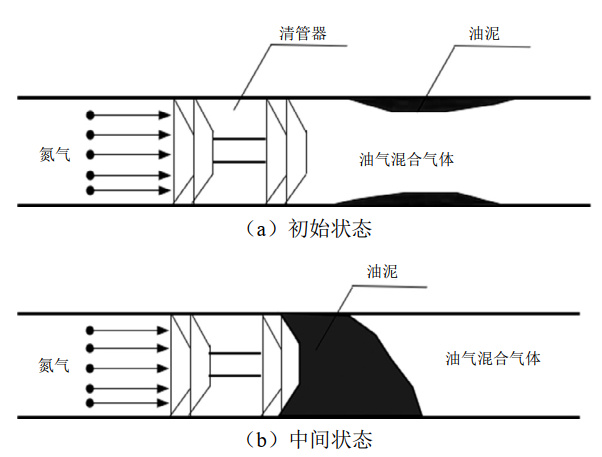

清管球受氮气压力推动前进过程中,与作业管道管壁发生摩擦产生阻力,使得清管球后端压力大于前端压力,并且液体和固体的可压缩性远小于气体。管线前段油泥混合物在受压的情况下不会大量溢出到清管球后端,在压力差的作用下,后端的氮气会流窜到清管球前端管线,进一步改变清管球前段管线混合气体成分,降低清管作业危险性。因此,第一遍清管时考虑油泥量过大的情况,采用过盈量较小的3%双皮碗清管球,增加清管球的通过性。此时管道内大部分油泥被清扫出来,第二遍清管采用过盈量较大的5%四伞皮碗清管球,用氮气对管线实施彻底清管。通过两遍物理方式清洗,可以最大程度保证管内油泥的彻底清洁,同时节约了成本(图 2)。

图 2 氮气推球扫线物理模型

在保证腐蚀、变形等薄弱点不会受压泄漏的情况下,氮气推扫压力应控制在0.3 MPa~1.0 MPa。当推扫压力有明显提升,同时根据跟踪器计算皮碗球是否到达计算位置,打开收球装置上阀门,看是否还有油水外溢。如没有明显油水外溢,打开站内排污管线进行油泥油蜡回收,直至皮碗球回收至收球筒。

2.4 清线步骤

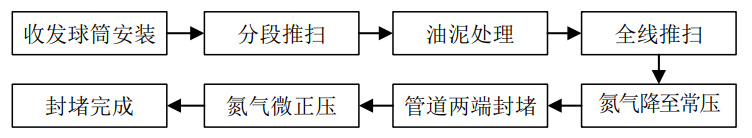

分段推球吹扫完成后,开始对管道内混合空气进行氮气置换。之后对管道进行泄压放空,将氮气压力降至常压,随后封堵管道两端,用制氮车对管道升压至微正压,完成封存。具体流程如图 3。

图 3 氮气推球扫线流程图

3 作业过程

3.1 氮气清管

装入相应过盈量的皮碗清管球,收球筒上的排气阀门处于开启状态,控制氮气输入量,起始压力控制在0.3 MPa,并将安全阀调至施工方案最大清管压力,根据推球速度和长度逐渐增压,通过清管球将管内的油水混合物推至末站内。确认清管球进入收球筒,对管道泄压,打开盲板取球。关闭阀门,将管内氮气排至0.05 MPa。取出清管球,拆除收球筒,完成注氮封存。

3.2 管道试压

管道升压应符合以下要求:

(1)升压过程应缓慢分阶段进行,升压速度应小于 1 MPa/h。

(2)将管道升压至试验压力的10%,至少稳压5 min,若无泄漏再缓慢升至试验压力的50%。其后每增加10%的试验压力时均应稳压检查,无泄漏及无异常响声方可继续升压。

(3)当管道压力升到方案设计压力后,稳压24 h,进行严密性试验。

3.3 氮气封存

清管结束后,拆除临时收发球装置,在阀门外侧安装盲板,盲板上预留压力表及氮气注入口、排气口。从一端盲板上的氮气注入口注入氮气,氮气纯度不低于98%。放气口连续3次(间隔为5分钟)采样气体含氧量小于2%,即置换合格。

氮气置换完成后,关闭氮气排空孔,继续在注入口注入氮气。氮气压力大于0.05 MPa时,停止注入氮气,并稳压24 h,检测管内压降不超过0.1%,判定符合封存条件。

4 结语

采用氮气做动力源和置换介质的清线方法,可以有效将管道中的油泥扫除置换出来,但由于气体的天然扩散性质,仍然会有少量残留的油气混合在管道内,清管后再用氮气封存对停运管道起到了惰性保护作用,提高了停运管道的安全性,消除了环境风险。

气体作为置换介质与液体介质在技术要求上存在不同。由于气体的可压缩性能强于液体,导致用气量和推扫压力很难稳定控制,且停运管道的承压能力相对降低,在编制方案时要充分计算在内,并预估用氮气量和推扫压力的安全允许区间。

停运管道封存后,应根据管道管理情况,制定相应的安全措施和处置方案,并定期巡检线路,对存在的安全隐患进行及时处理。

作者简介:曹国民,高级工程师,1993年东北石油大学化工设备与机械专业学士学位,2011年获石油大学(北京)石油天然气工程硕士学位,现任东部原油储运有限公司管道保卫部副经理,长期从事于油气管道管理、完整性管理。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号