油气管道隧道本体检测及缺陷成因分析

来源:《管道保护》2024年第5期 作者:许新裕 时间:2024-10-8 阅读:

许新裕

国家管网集团福建公司

隧道是油气管道穿越山岭常用的敷设方式之一。由于隧道工程的施工环境一般都比较恶劣,施工工艺可能存在不规范的现象,随着运行时间的延长,会导致隧道本体出现不同程度的缺陷。这些缺陷若不及时处置,会造成隧道本体加速损坏,严重时会影响到管道安全运行。因此,定期对隧道穿越工程进行全面检测显得十分必要。

溪源隧道为西气东输三线(西三线)管道专用隧道,穿越点位于福建省长汀县涂坊镇。隧道水平长度1378.50 m,实长1378.97 m。纵向坡度采用“人”字坡设计,进口端纵向坡度3.6%,实长692.44 m;出口端纵向坡度0.94%,实长686.53 m,洞身净断面尺寸3.2 m×4.0 m。本文以西三线溪源隧道(福州—吉安)K0+000 m~K1+378.5 m全面检测为例,进行隧道缺陷成因分析,为后续运行管理提供依据。

1 检测内容

依据TB 10223―2014《铁路隧道衬砌质量无损检测规范》和Q/GGWXQ 290―2021《油气管道隧道穿越段全面检测技术规范》相关要求,结合溪源隧道现场实际情况,对隧道本体开展了如下检测:①隧道衬砌混凝土厚度及背后空洞检测。采用地质雷达法对隧道左右边墙、底板、拱腰和拱顶布置测线进行探查,检查衬砌厚度以及背后有无疏松和脱空。②隧道衬砌混凝土强度检测。按照《超声回弹综合法检测混凝土抗压强度技术规程》,采用单面平测法。③隧道衬砌裂纹深度及渗水检测。通过目测、摄影及测试等手段调查隧道衬砌裂纹的长度、宽度、深度以及裂纹走向,判断隧道衬砌是否遭受破坏以及破坏渗漏的程度,估算每分钟渗漏量。④净空断面检测。采用激光断面检测系统,以隧道内轮廓设计图作为标准断面,其余检测断面与对应位置标准断面数据比较,分析隧道侵线情况。⑤隧道中心高程测量。采用全站仪或精密水准仪进行测量,分析隧道底部中心高程是否异常。⑥混凝土碳化深度检测。隧道回弹值测量完毕后,在有代表性的位置上测量碳化深度,测点不应少于构件测区数的30%,取其平均值为该构件每测区的碳化深度值。

2 检测结果

2.1 衬砌性能

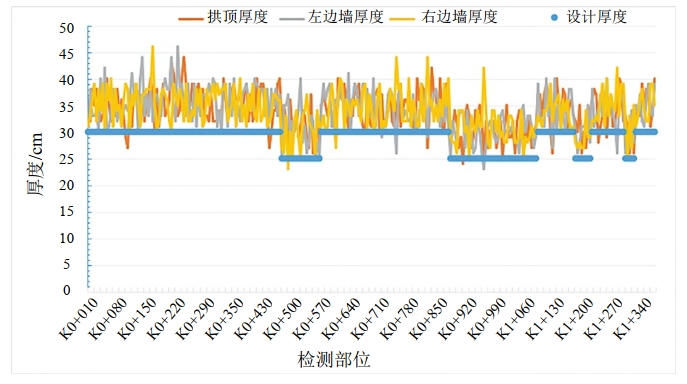

(1)衬砌厚度。沿检测方向每间隔5 m测一组数据(拱顶,左、右边墙),共测273组数据,测出有17处厚度不足,其中拱顶9处,左边墙6处,右边墙2处,欠厚最大处4 cm(图 1)。

图 1 衬砌厚度检测结果

(2)衬砌缺陷。用地质雷达法完成隧道衬砌(拱顶,左、右边墙)以及底板1378.5 m的检测,测出衬砌缺陷109处,其中脱空81处、不密实22处、空洞6处。隧道衬砌背后脱空和不密实等主要集中在拱顶和拱腰处。

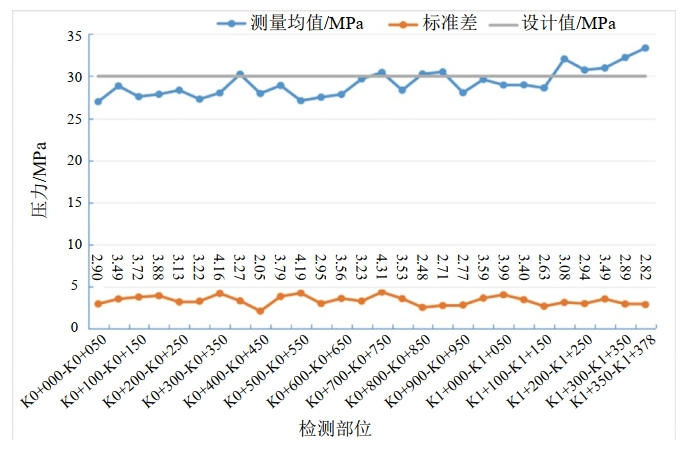

(3)衬砌强度。利用回弹法对溪源隧道衬砌强度进行检测,每50 m为一个检测部位,每个部位取10个测区,从测试结果看,检测结果大部分不合格(图 2)。

图 2 衬砌强度检测结果

2.2 衬砌混凝土裂缝及渗水

现场发现隧道125处衬砌存在裂缝及渗水,宽度为0.22 mm~1.05 mm,其中裂缝55条;施工缝渗水、泛白结晶17条;施工缝开裂10条;裂缝渗水、泛白结晶43条。隧道衬砌表面多分布环向裂缝、斜向裂缝、纵向裂缝,其中以环向裂缝及斜向裂缝居多,共119条,占比95.2%。

经现场检测,隧道渗漏水主要表现为:隧道内衬砌裂缝渗水,施工缝渗漏水较少;隧道底板积水和流动明水较多,主要在隧道进口至边坡处(K1+386.6 m~K0+850 m),水流呈现红棕色,并伴有少量泥沙,隧道衬砌挂水,主要集中于拱部(图 3)。

图 3 地面红棕色的泥和水

2.3 隧道断面及中心高程

断面线形检查以隧道内轮廓设计图作为标准断面,其余检测断面与对应位置标准断面数据相比较,分析隧道侵线情况。实测断面线形与设计拟合良好,出现3处轻微侵线现象,最大侵线2.6 cm,位于K1+170 m右边墙。

沿检测方向,每40 m测一组高程,检测结果显示,隧道实测高程与设计高程吻合度高,符合设计要求。

2.4 隧道混凝土碳化深度

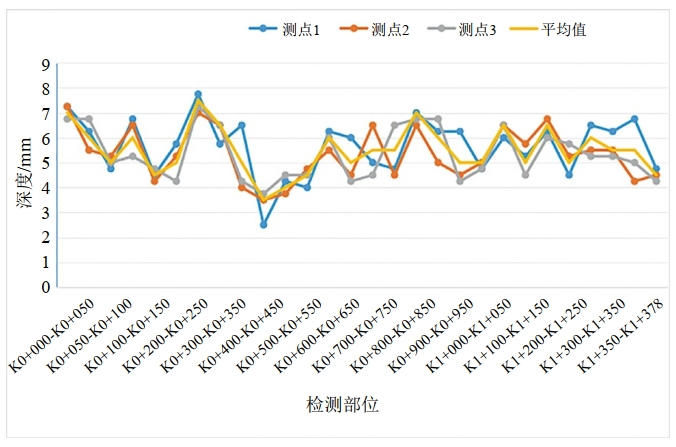

隧道衬砌混凝土碳化深度共检测28处,碳化值为3.5 mm~7.5 mm(图 4)。

图 4 碳化深度检测

3 缺陷成因分析

3.1 衬砌裂缝

(1)缺陷成因。隧道衬砌表面裂缝分为环向裂缝、纵向裂缝、斜向裂缝三类,成因包括:①隧道二次衬砌主要为素混凝土,结构抗拉性较差,当应力超过承受范围就会开裂。②自拱脚部位由下向上开裂的斜向及环向裂缝,可能是由于初期支护强度未达到设计要求,二次衬砌过早浇筑,导致二次衬砌受力而产生裂缝;或是二次衬砌混凝土未达到养护周期,过早拆模所产生的开裂。③拱顶纵向裂缝,可能是衬砌受拱背围岩压力挤压所产生的受力裂缝。④拱腰部位的纵向裂缝,可能为混凝土收缩变形所致,或隧道在长期运营过程中因拱脚产生下沉所导致的受力裂缝。⑤环向闭合裂缝,可能为二次衬砌施工浇筑接缝,主要由于混凝土干缩变形所致,部分裂缝存在表面轻微错台现象,可能为衬砌产生沉降差异所引起的开裂,或是在施工过程中两段衬砌浇筑时模板定位不准所产生的错台现象。

(2)主要危害。隧道衬砌开裂易导致隧道掉块,局部承载力降低,影响隧道结构安全。

3.2 衬砌渗漏水及其背后含水

(1)缺陷成因。①由于衬砌背后的积水不能及时排出,暴雨后水压增大挤破止水带,从而出现渗漏。②隧道运营多年,衬砌后防水材料老化破裂,衬砌背后的积水过多。

(2)主要危害。隧道渗水易造成底板积水,严重时易造成衬砌掉块。

3.3 衬砌背后空洞、脱空、不密实

(1)缺陷成因。①隧道衬砌施工过程中防水板施工不当以及振捣不及时。②混凝土浇筑时没有严格落实分层逐窗浇筑工艺,仅利用个别窗口,导致混凝土流动距离过长,压力不足造成二衬端头处存在空洞[1]。③难以精确掌握混凝土用量及冲顶时混凝土泵的压力,或者混凝土浇筑过程中未振捣密实及混凝土本身发生收缩和徐变的特性,浇筑完成后混凝土自重下沉,导致拱部混凝土灌注量不足而形成拱部局部空腔[2]。④没有严格落实带模注浆工艺,衬砌背后缺陷没有被及时消除,或者注浆材料与二衬混凝土物理特性差异较大,虽然已经注浆,但在检测时地质雷达显示仍然异常。

(2)主要危害。降低隧道衬砌结构的承载力,威胁隧道运营安全。

3.4 混凝土结构裂损或剥落

(1)缺陷成因。隧道衬砌裂损或剥落既有外力方面的原因,也有衬砌结构内部变化的原因。外因包括隧道围岩松弛、偏压、承载力不足、地层下沉、地震荷载和膨胀性土压等,内因有衬砌材料劣化、施工不当、设计缺陷等。

(2)主要危害。降低隧道衬砌结构的承载力,结构出现渗漏水情况,威胁隧道运营安全。

3.5 混凝土碳化,强度不足

(1)缺陷成因。①空气中二氧化碳与水泥石中的碱性物质相互作用,使其成分、组织和性能发生变化,其使用机能下降的一种复杂的物理化学过程。②由于隧道内空气湿度太大,致使隧道衬砌结构混凝土表面极其潮湿,从而影响混凝土的强度。

(2)主要危害。①由于混凝土碱性降低,使钢筋表面在高碱环境下形成的对钢筋起保护作用的致密氧化膜(钝化膜)遭到破坏,混凝土失去对钢筋的保护作用,造成混凝土中的钢筋锈蚀。同时,碳化还会加剧混凝土的收缩,长期碳化可能导致混凝土的裂缝和结构的破坏。②降低隧道衬砌结构的承载力,结构抗裂性差,产生大量宽裂缝,构件变形大,增加混凝土碳化深度,威胁隧道运营安全。

3.6 混凝土表面泛白结晶

(1)缺陷成因。混凝土结晶是指混凝土固化后表面析出像白霜一样的晶体,这是因为混凝土中含有的无机盐与水泥不相溶,在水泥失水固化后无机盐失水析出。它是由于建筑材料内部可溶性盐和碱的含量偏高,混凝土本身具有渗透性、养护不及时、方法不当或养护时间不够等原因造成的。

(2)主要危害。如果混凝土出现严重的析出体结晶现象,会使混凝土表层结构疏松、强度降低,对钢筋混凝土中的钢筋产生腐蚀,导致其抗磨性、抗渗性、抗冻性、抗碳化性降低,最终耐久性遭到破坏,影响其安全性能。

4 结语

(1)隧道衬砌有裂缝存在,且伴有泛白结晶物和渗漏水,建议对隧道裂缝、背后空洞与脱空进行补注浆等处理,对混凝土表面泛白结晶进行必要的清除。

(2)隧道衬砌出现碳化现象,衬砌混凝土强度低于设计值,建议对隧道的衬砌混凝土强度采用钻芯取样法进行强度确认。

(3)隧道底部存在大量积水和流动明水,建议对隧道衬砌漏水及其背后含水进行引排等处理。

(4)加强隧道内通风措施,保证隧道内干燥,以减缓衬砌碳化。

参考文献:

[1]梁敏.隧道二衬脱空原因分析及防治[J].铁道建筑,2014(6):95-97.

[2]马为功,石玉霞,窦顺.隧道衬砌检测判识标准及缺陷处理措施研究[J].铁道标准设计, 2019,63(01):98-102.

作者简介:许新裕,1984年生,硕士研究生,毕业于中国石油大学(北京),工程师,主要从事管道完整性管理工作。联系方式:15960902560,1772748941@qq.com

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号