纯氢环境下X52管线钢的氢损伤研究

来源:《管道保护》2024年第5期 作者:刘天乐 付安庆 苏航 陈廷枢 王超明 王邃 时间:2024-10-10 阅读:

刘天乐 付安庆 苏航 陈廷枢 王超明 王邃

中国石油集团工程材料研究院有限公司油气钻采输送装备全国重点实验室

摘要:通过对X52管线钢在不同氢压环境下进行气相氢慢速率拉伸试验、气相氢渗透试验和氢含量测试,并结合拉伸断口的微观形貌分析,研究了纯氢环境下X52管线钢力学性能和氢渗透行为。试验结果表明,随着氢压的升高,X52管线钢屈服强度略有降低,抗拉强度和断后延伸率均减小,氢脆敏感性增大;拉伸断口由韧性断裂向解理断裂转变;氢扩散系数不变,氢渗透系数增大,氢含量增大。

关键词:X52;氢脆;氢渗透

根据中国科学院金属研究所和中国石油大学等对管线钢的研究结果表明,氢气的渗透和氢脆现象对管线钢的性能有显著影响,但对于不同氢压下的具体机制和影响程度仍需进一步探讨。因此,进一步研究管线钢在不同氢压环境下的性能表现,具有重要的现实意义和应用价值。本文旨在通过系统试验,深入评估X52管线钢在不同氢压环境下的适应性。研究采用慢速率拉伸试验、气相氢渗透试验和氢含量测试等试验方法,全面分析了X52管线钢在纯氢环境下的性能变化,以期为X52管线钢在纯氢输送中的应用提供科学依据。

1 试验方法

1.1 试样

实验材料为X52钢,主要成分(质量分数,%)为: C 0.0890、Si 0.2800、Mn 0.9300、P 0.0062、S 0.0015、Cr 0.1963、Mo 0.0840、Ni 0.0206、Nb 0.0008、V 0.0032、Ti 0.0179、Cu 0.0070、B 0.0007,其余为Fe。金相组织为铁素体和珠光体,晶粒度为9.0级。

1.2 慢速率拉伸试验

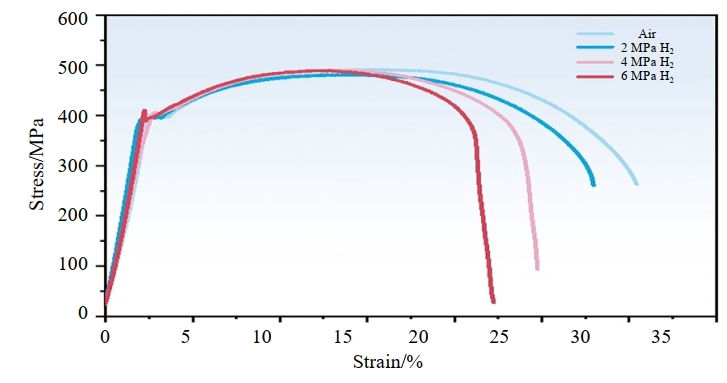

采用高温高压气相氢慢速率拉伸试验机进行测试(图 1),试样沿管道纵向取样,加工为板状光滑试样。试验环境介质为H2,试验前分别使用N2和H2对釜体和管路各吹扫3遍,确保釜体中无其他杂质成分影响试验结果。分别在氢气压力为2 MPa、4 MPa、6 MPa的条件下,以1×10-5 mm·s-1的速率进行拉伸,用位移传感器和载荷传感器记录数据,得到应力—应变曲线。试样断裂后使用扫描电子显微镜观察断口。测量试样试验前后的尺寸,通过式(1)计算得到断后延伸率,利用式(2)计算得到的氢脆敏感指数作为判断材料氢脆程度的参数。

式中, ε为断后延伸率,%;Lf 为试样拉伸后标距段长度,mm;L0 为试样拉伸前标距段长度,mm;H为氢脆敏感指数,%;εair 为试样在空气中拉伸的断后延伸率,%;εf为试样在氢气环境中拉伸的断后延伸率,%。

图 1 高温高压气态充氢慢拉伸实验系统

1.2 气相氢渗透试验

采用高温高压气相氢渗透装置进行试验(图 2)。将试样置于夹具内,并将夹具放入加热炉内。充氢端为高压氢气,以模拟纯氢管道真实环境;测氢端为四极杆质谱仪,用于测定氢气。将X52钢切割成直径20 mm、厚度2 mm的圆形薄片试样,使用SiC砂纸打磨至2500#,进行机械和电解抛光,去除表面残余应力。处理完后,使用酒精冲洗3次,风干后放入干燥箱备用。试验前,将设备管路及腔体抽高真空,并使用氦气检漏。在充氢端使用氢气吹扫,排除其他杂质气体成分对试验结果的影响。通入试验压力的氢气于预充罐,待预充罐内压力传感器示数稳定后,将氢气通入充氢端腔体,达到试验压力后开始试验。采用四极质谱仪检测并记录氢气渗透速率Q(mol/s)数据随时间变化。根据样品有效渗透面积,计算样品的氢渗透流流量J[mol/(m2·s)]。根据Sievert定律,氢渗透系数可表示为:

式中,Φ为氢渗透系数,mol·m-1·s-1·MPa-0.5;Jw 为稳态氢渗透流量,mol·m-2·s-1;ι为样品厚度,mm;P为渗透时氢气压力,MPa。

根据测量得到的氢渗透曲线,采用滞后时间法计算氢扩散系数D:

式中,D为氢扩散系数,m2·s-1;ι为样品厚度,mm;tL 为特征时间,定义为 J=0.617×J∞ 时所对应的时间,s。

图 2 高温高压气态氢渗透实验系统

1.3 氢含量测试

采用氢含量测试仪HTDS-003对X52管线钢的氢含量进行测定。将X52钢切割成尺寸为20 mm×10 mm×3 mm的块状试样,使用SiC砂纸打磨至2500#,进行机械和电解抛光,去除表面残余应力,记录试样重量。分别在氢气压力为2 MPa、4 MPa、6 MPa的条件下对试样进行预充氢,充氢时间为24 h。提前对测试仪器进行氢气标定,以便于充氢完成后将试样在1 min内装入设备并进行测定。测定温度范围为室温至800℃,升温速率为100℃/h。

2 结果与讨论

2.1 慢速率拉伸

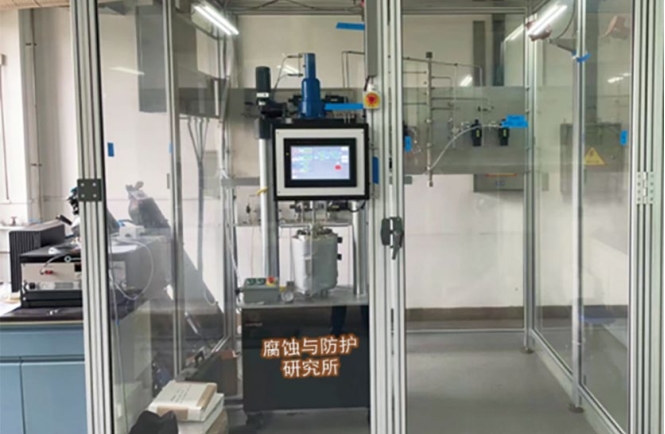

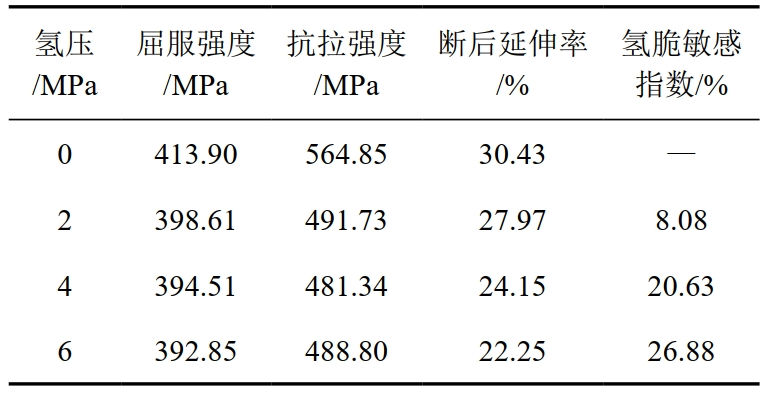

根据不同氢压下X52管线钢的应力—应变曲线,对应不同氢压下试样的屈服强度、抗拉强度、断后延伸率和氢脆敏感指数(图 3、表 1)可以看出,随着氢压不断增大,试样屈服强度略有降低、抗拉强度和断后延伸率均减小,氢脆敏感性增大。当氢压为6 MPa时,X52钢氢脆敏感指数为20.88%。

图 3 X52管线钢的应力—应变曲线

表 1 X52管线钢在不同氢压下的力学参数

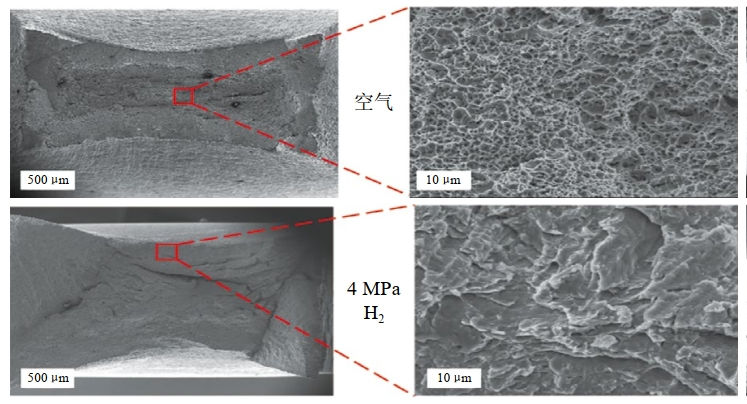

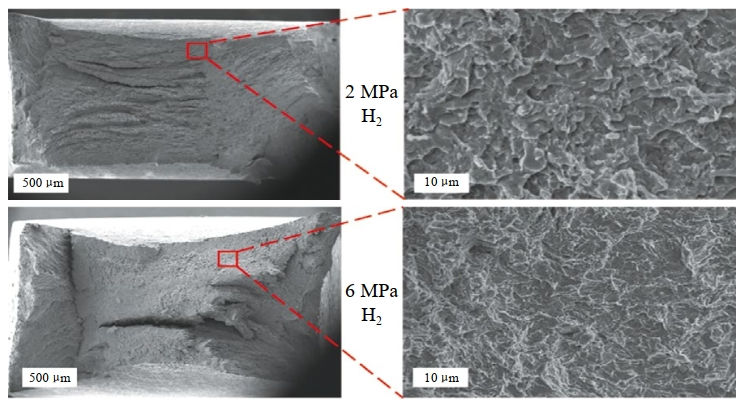

分析断口微观形貌(图 4),X52钢在空气环境中进行试验后断口呈典型韧性断裂特征,断口中心呈等轴韧窝,韧窝大小不一。但随着氢压的上升,拉伸断口由韧性断裂向解理断裂转变,解理区域从外侧向中心处延伸,出现解理台阶状特征,与慢速率拉伸结果一致。

图 4 X52管线钢的断口微观形貌

2.2 气相氢渗透

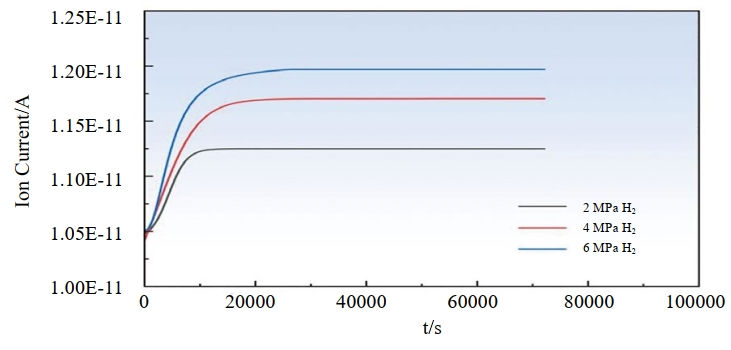

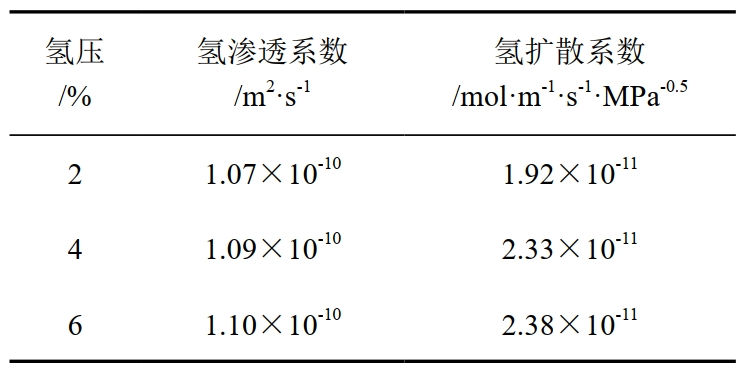

结合不同氢压下气相氢渗透曲线(图 5),测氢端氢气的信号随着氢压的升高而增大。开始测试时材料的氢气信号快速增长,随后增速降低,最后趋于一个稳定值,此时氢渗透达到平衡。计算得到材料的气相氢渗透的动力学参数(表 2)。氢在材料中的行为受到多因素影响,分为材料本身特性和环境因素。其中材料本身特征为表面粗糙度、组织均匀性等。本次试验前对试样进行打磨抛光处理,且金相组织均匀,故氢扩散行为结果的差异性主要与环境因素有关。随着氢压的增大,试样表面接触的氢气分子浓度增大,导致氢渗透系数Φ增大,氢扩散系数D不变。因此,氢分压对氢渗透系数Φ有影响。

图 5 X52管线钢的应力—应变曲线

表 2 X52管线钢不同氢压下气相氢渗透动力学参数

2.3 氢含量

当氢压为2 MPa、4 MPa、6 MPa时X52管线钢对应的氢含量分别为0.3545 ppm、0.4118 ppm、0.5214 ppm。X52管线钢中的氢脱附温度范围主要为25℃~200℃,说明氢主要存在于金属的晶格间隙。随着氢压的升高,进入钢中的氢含量增加,从而影响材料的力学行为,这与慢速率拉伸试验结果一致。

3 结论与展望

(1)对比2 MPa、4 MPa、6 MPa氢压下的慢速率拉伸试验结果,X52管线钢的屈服强度略有降低,抗拉强度和断后延伸率均减小,氢脆敏感性增大,氢脆敏感指数分别为8.08%、20.63%、26.88%。

(2)X52钢在空气环境中进行试验后断口呈典型韧性断裂特征,断口中心呈等轴韧窝,韧窝大小不一。但随着氢压的上升,拉伸断口由韧性断裂向解理断裂转变,解理区域从外侧向中心处延伸,出现解理台阶状特征。

(3)随着氢压的增大,X52管线钢的氢渗透系数和氢扩散系数均增大。X52管线钢中的氢主要存在于晶格间隙,随着氢压的增大,钢中进入的氢更多。

本文对纯氢环境下X52管线钢的氢损伤进行了试验研究,但实际上管道在服役过程中还受到应力作用的影响,后续应开展在纯氢环境下受应力加载作用的X52管线钢的氢损伤相关研究工作。

作者简介:刘天乐,1996年生,工程师,硕士学历,主要从事金属氢损伤和腐蚀防护研究工作。联系方式:18691121354,liutianle01@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号