清管器40 CrMo材质螺栓断裂失效分析

来源:《管道保护》2024年第5期 作者:田野 时间:2024-10-14 阅读:

田野

国家管网集团西部管道公司

摘要:对清管器螺栓失效原因进行分析总结,有助于改进其结构及安装方式,延长使用寿命,保证运行安全。某管道开展清管器作业时发生了40 CrMo材质螺栓断裂后,采用宏观检验、化学成分分析、力学性能测试、金相检验、扫描电镜等方法对该批失效螺栓进行了失效分析。结果表明,该批螺栓的化学成分、拉伸试验、夏比冲击试验、硬度试验结果均符合GB/T 3098.1―2010标准要求。失效螺栓的金相组织为回火索氏体,其晶粒度等级为10.0。根据螺栓断口形貌确定其为典型的疲劳失效,断裂原因为螺栓安装时预紧程度存在差异,导致部分螺栓承受载荷异常,在螺纹齿根附近萌生微小裂纹。清管器运行过程中速度不稳定产生的较大振动,诱发裂纹扩展导致螺栓断裂失效。

关键词:清管器;40CrMo;螺栓;疲劳断裂

油气管道在建设及运行过程中,不可避免会产生施工废弃物和运行沉积物,这些杂质会影响管道的安全高效运行。为提高管道输送效率,保证作业安全,运营单位应定期对管道进行清管作业。管道清管器一般由主骨架、密封皮碗和电子发射机组成[1],由压缩气体、水或管道输送介质推动,可分为直板型清管器、碟型清管器和直碟混合型清管器。清管器上紧固件是保证其正常运行的关键零部件之一,Q/SY 05262―2019《机械清管器技术条件》仅规定清管器紧固螺栓宜采用防松螺母对称拧紧,拧紧后螺杆出头宜在10 mm以内,但未考虑螺栓拧紧力矩不同对疲劳强度的影响。

2022年6月,某公司在天然气管道清管作业中出现了清管器螺栓失效断裂的问题。通过对失效螺栓宏观检验、理化性能检验及断口分析,明确其断裂原因,并提出针对性的预防措施和管理建议。

1 概况

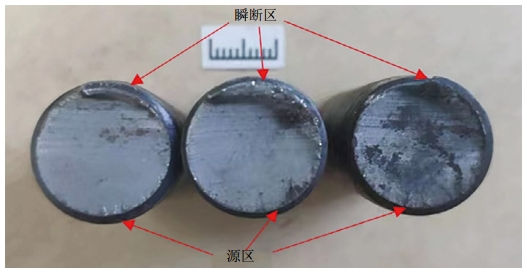

清管作业全长148 km,最大高程差811 m,中间设4座阀室,管道壁厚根据地区等级和直弯管不同分为18.4 mm、19.1 mm、22 mm、26.4 mm和33 mm。本次运行清管器类型为两直四碟带测径板清管器,过盈量2.8%~5.1%,设备长度为2300 mm,运行期间平均速度4.1 m/s,清管器进出站及沿线跟踪点位未出现明显异响或异常振动。收球后经现场检查,清管器后端法兰盘处16根内六角圆柱头螺钉中有7根断裂,断裂部分为460 mm长节(主要为螺杆部分)和40 mm短节(螺纹部分),断裂位置一致(图 1 a);4件已服役完好螺栓(图 1 b上)与3件失效螺栓(图 1 b下)为同一清管器上取样,该批螺栓执行标准为GB/T 3098.1―2010《紧固件机械性能 螺栓、螺钉和螺柱》,螺栓规格为M8,长度为500 mm,螺杆直径为15.5 mm,螺纹直径14 mm。

图 1 取样实物

2 试验方法和结果

2.1 宏观检验

断裂发生在螺纹加工末端齿根位置,螺母距螺杆端部距离不一,螺栓杆体表面未见塑性变形,但存在轻微局部磨损,露出金属光泽,根据螺栓轴向长度推测磨损位置对应螺栓径向承载位置(图 2)。

图 2 失效螺栓外观形貌

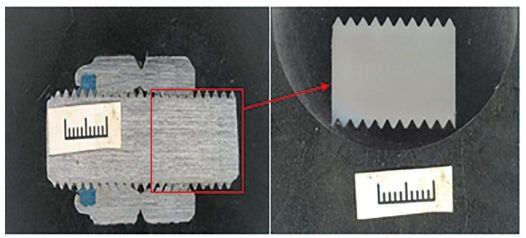

断口呈典型疲劳断裂特征,断口平齐。断口表面存在三个特征区域:疲劳源区、裂纹扩展区和瞬断区[2]。疲劳源区位于螺栓外表面,较为集中;扩展区光滑且有横纹,面积较大;瞬断区位于疲劳源区对面。通过对比分析失效螺栓螺杆外表面和断口启裂位置,可以发现3件失效螺栓的疲劳源区位置螺杆外表面为正常锈蚀状态,而疲劳断口的瞬断区螺杆外表面存在局部磨损(图 3)。

图 3 失效螺栓断口外观形貌

2.2 理化性能检验

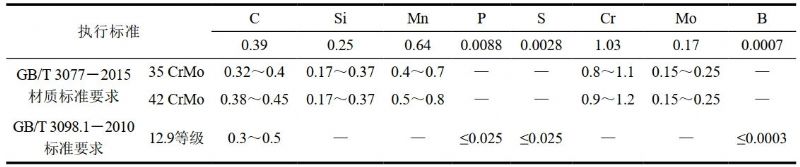

化学成分分析。依据GB/T 3098.1―2010产品标准对3件失效螺栓杆体进行取样化学成分分析,试验标准为GB/T 4336―2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,分析设备为ARL4460直读光谱仪。参照GB/T 3077―2015《合金结构钢》标准要求,该批螺栓杆体应为合金结构钢,材质介于35 CrMo和42 CrMo之间,为40 CrMo。螺栓化学成分分析结果符合GB/T 3098.1—2010标准中10.9和12.9紧固件性能等级要求(表 1)。

表 1 化学成分试验结果( %)

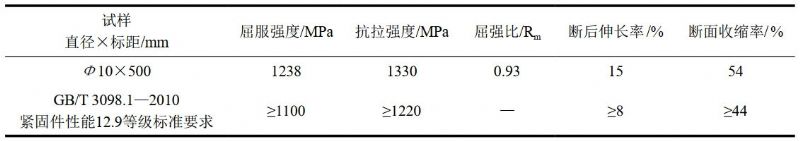

拉伸试验。在螺栓杆体上沿纵向取圆棒状试样进行拉伸性能试验,试样标距段直径为10 mm,标距段长度为50 mm。试验在UTM5305材料试验机上进行,执行GB/T 228.1―2021《金属材料 拉伸试验 第1部分:室温试验方法》,参照GB/T 3098.1—2010进行结果比对,符合标准中12.9紧固件性能等级要求(表 2)。

表 2 拉伸试验结果

夏比冲击试验。在螺栓杆体上沿纵向取样进行冲击韧性试验,试样为夏比V型缺口冲击试样,尺寸为10 mm×10 mm×55 mm。试验设备型号为PIT752D-2冲击试验机。结果显示螺栓吸收能量在51 J~53 J,剪切断面率为100%

硬度试验。在螺栓杆体上取样进行硬度试验(HBW2.5/187.5),试验设备型号为BH3000布氏硬度计,试验标准为GB/T 4340.1―2009《金属材料 维氏硬度试验 第1部分:试验方法》。参照GB/T 3098.1―2010进行硬度测试结果比对,该螺栓硬度平均值为376±12 ,符合GB/T 3098.1―2010标准中紧固件性能等级要求10.9 (316~375)和12.9(380~429)之间。

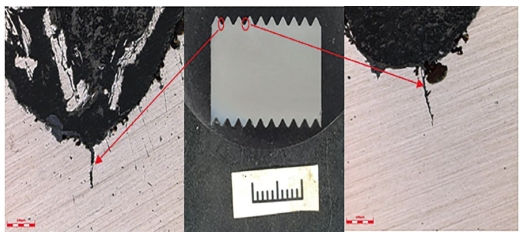

金相检验。在失效螺栓中选取一件试样对断裂区域(图 4)进行金相检验,试样编号1#。裂纹源区附近齿根位置存在微裂纹(图 5)。分别对螺纹牙顶、齿根及螺栓心部进行金相检验,未见异常。螺栓金相组织为回火索氏体、晶粒度等级为10.0。

图 4 1#试样取样位置及外观形貌

图 5 1#试样齿根金相

3 断口及断裂原因分析

3.1 断口分析

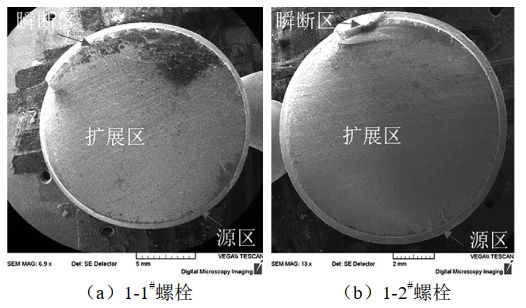

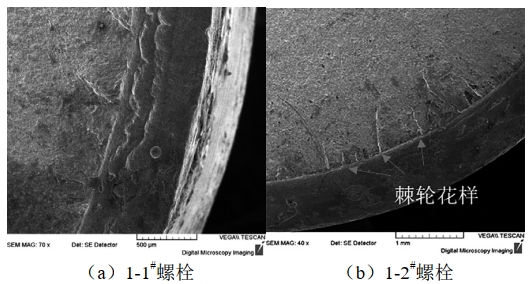

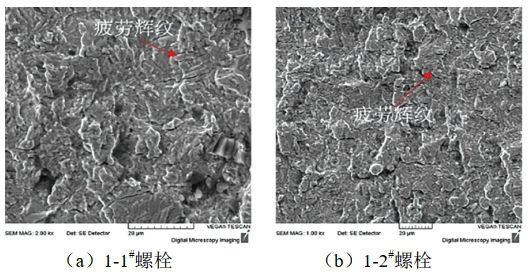

采用TESCAN VEGAⅡ扫描电子显微镜对断口(图 6)进行分析,扩展区较为整齐且有横纹,瞬断区出现小块缺失,断口呈典型疲劳断裂特征。1-1#螺栓断口源区为螺纹齿底位置,1-2#螺栓断口源区内存在多条棘轮花样(图 7)。两个样品的扩展区均存在明显的疲劳辉纹(图 8)。

图 6 螺栓断口低倍形貌

图 7 螺栓断口源区形貌

图 8 螺栓断口扩展微观形貌

3.2 断裂原因分析

外观检验发现失效螺母距螺杆端部距离不一,螺栓末端露出不同螺纹牙数,可推断出清管器上螺栓初始紧固程度存在差异。失效断裂发生在螺纹加工末端齿根位置,螺栓杆体表面未见塑性变形,但存在轻微局部磨损,根据螺栓轴向长度推测磨损位置对应螺栓径向承载位置。断裂部位附近螺纹齿根部存在微裂纹,断口呈典型疲劳断裂特征。

综上,清管器螺栓安装时预紧程度存在差异,导致部分螺栓承受载荷异常,在螺纹齿根附近萌生微小裂纹。清管器在作业过程中上坡、下坡、弯头、弯管处运行速度不稳定,产生了较大振动[3],螺栓裂纹随之扩展并最终断裂失效。

4 结论与建议

(1)失效螺栓和同批次螺栓的杆体材质为40 CrMo,属于合金结构钢。该批次螺栓杆体化学成分、拉伸性能及金相检验结果均符合GB/T 3098.1—2010标准紧固性能等级要求,维氏硬度检验结果介于GB/T 3098.1—2010标准紧固性能等级要求10.9和12.9之间。

(2)失效螺栓断口存在明显疲劳辉纹,为典型的疲劳失效断口。螺栓断裂原因为螺栓预紧程度存在差异,导致部分螺栓承受载荷异常,在螺纹齿根附近萌生微小裂纹,清管过程中产生的较大振动诱发裂纹扩展并最终断裂失效。

(3)为消除清管器螺栓安装时对预紧力控制不当等外部因素,要制定并实施合理的安装工艺,采用力矩扳手对清管器连接件处螺栓进行紧固,确保相同连接件的紧固力矩相同。改善部件连接紧固形式,安装防松螺母,增加止动垫圈。同时,清管作业时宜控制清管器运行速度平稳以减少冲击,并且及时检查和更换易损部件。

参考文献:

[1]于兴才,王普军,周忠军.油田用清管器的研制与应用[J].化工管理,2019,(22):140.

[2]杨琦,王尚卫,程飞,等.30CrMo光杆断裂失效原因分析[J].石油管材与仪器,2022,8(06):70-73.

[3]程强.清管器失效原因分析及质量标准控制研究[J].中国石油和化工标准与质量,2016,36(04):3-5.

作者简介:田野,高级工程师,本科,2009年毕业于华中科技大学,自动化专业,主要从事管道完整性研究工作。联系方式:17799288776,tianye04@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号