油气管道B型套筒环向角焊缝检测技术的应用研究

来源:《管道保护》2024年第2期 作者:贾占鹏 黄亚波 时间:2024-4-15 阅读:

贾占鹏 黄亚波

中国船级社质量认证有限公司

摘要:利用相控阵的聚焦法则的优势,采用一发一收的串列式扫查方式,对B型套筒角焊缝垂直面实施检测。同时,利用相控阵扇扫的特点,通过优化试块长横孔尺寸,对主管及角焊缝区域实施检测,降低声束入射角度对回波幅度的影响,从而提高缺陷的检出率。

关键词:B型套筒;角焊缝;相控阵超声;串列扫查; 缺陷检出率

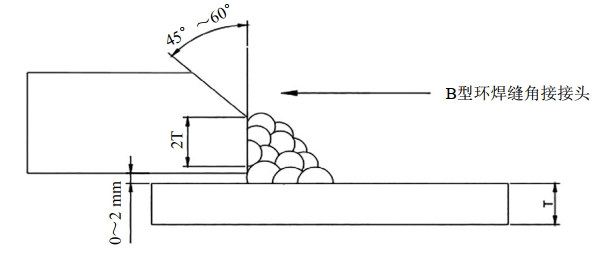

早期建设的油气管道随着运行时间的增加和运行环境的变化,容易出现环焊缝老化泄漏问题。使用B型套筒对存在安全隐患的焊缝进行补强,可以有效保证其完整性。由于B型套筒环向角焊缝(图 1)两侧的厚度不一致,套筒和主管之间存在一定的间隙,套筒侧垂直面和主管侧水平面的缺陷方向性较强,用超声检测方法难以检测出。本文研究利用串列扫查和脉冲反射相控阵超声检测技术来提高缺陷的检出率。

图1 B型套筒环焊缝模型

1 检测的重点和难点

1.1 检测重点

主要检测区域可分为三个部分:第一、套筒侧熔合面:主要缺陷为填充材料与套筒垂直坡口面的未熔合;第二、主管侧熔合面:主要缺陷为填充材料与主管水平坡口面的未熔合;第三、焊缝填充区及热影响区,主要缺陷包括气孔、夹渣、焊缝区的未熔合和焊缝及热影响区的裂纹等。

1.2 检测难点

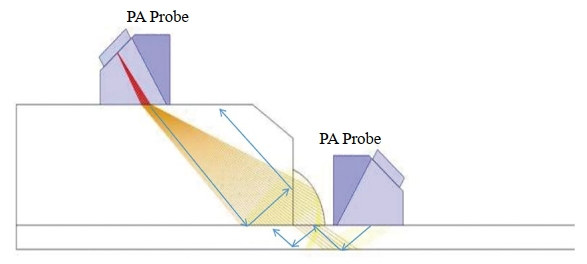

由于焊缝结构的特殊性,射线检测无法应用于焊缝内部的缺陷检测,只能采用超声波检测。然而,超声波检测只能在管道外部进行单面双侧检测。目前,B型套筒的常规检测方法是基于脉冲反射原理的相控阵超声波检测技术(图 2)。

图 2 常规相控阵超声检测图

脉冲反射法超声波检测时,主声束垂直于缺陷表面时,缺陷波最高。当存在倾角时,缺陷波高随入射角的增大而急剧下降。当声波垂直人射时,回波波高为1;当声波入射角为2.5°时,波幅下降到0.1;当倾斜12°时,下降至0.001。此时,仪器已无法检出缺陷。

在套筒侧及主管侧熔合区,超声波束与被检测面无法形成接近垂直的角度,反射声束的主要能量将被反射到其他方向,不能被探头接收。沿发射路径返回被探头接收的超声能量较低,因此,这两个区域的缺陷检出率极低,甚至造成漏检。

2 解决方案及检测工艺

2.1 套筒侧熔合面检测工艺

(1)检测原理。

采用相控阵超声技术,利用基于串列扫查的分区检测原理实施检测。

串列扫查:一个相控阵探头中一组晶片用于发射,另一组晶片用于接收,解决由于超声波束与被检测面角度的原因,反射主要声能不能被探头接收的问题。

分区检测:根据B型套筒的厚度使用不少于64晶片的相控阵探头在套筒上进行检测,利用相控阵的聚焦法则的优势,在熔合面上不同的深度位置,分别设置一组串列,进行分区域检测。串列的组数与分区的数量对应,保证整个熔合面被检测区域覆盖。

(2)试块设计及灵敏度调整。

根据分区串列扫查的特点设计了检测对比试块,用于B型套筒侧垂直面检测灵敏度的调试。

对比试块在垂直方向每隔2 mm~3 mm设置一个直径为2 mm的平底孔,上下表面设置1 mm×1 mm的横槽,反射体间水平方向相距20 mm。

试块调试时将不同分区的平底孔的波幅调整到80%满屏高,以此作为检测基准灵敏度,同时每个分区设置检测闸门,满足检测区域的同时,限制其他影响评价的信号出现在检测图谱中,设置每个通道聚焦时要确保主声束对相邻反射有一定的覆盖,以保证对分区间隙的检测。

(3)检测结果显示。

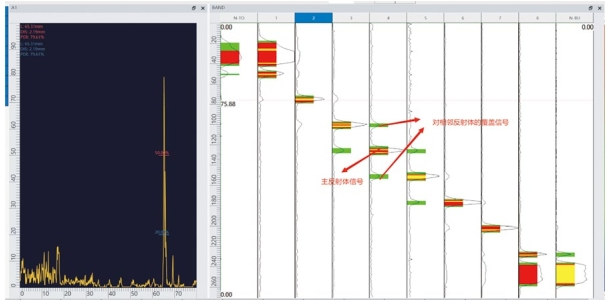

检测结果以双面带状图进行显示,带状图是按照检测分区(每个带状图代表一个分区)显示的带颜色块、呈包络线的A扫描图像(图 3)。

图 3 分区检测带状图

双门是指波幅门和时间门。每个分区的声束分别设置相应的波幅门和时间门。在带状图中,当门内信号波幅大于或等于5%满屏高时将被采集显示。波幅的高度不同,带状图中的信号包络线的长度不同。当信号大于或等于20%满屏高时,将在带状图中显示颜色不同、长短不同的颜色块。

为了视觉直观,在带状图中用颜色(可以自行在系统中设置)代表波幅。通常20%≤波幅高度<40%满屏高时为绿色,40%≤波幅高度<80%满屏高时为红色,80%≤波幅高度满屏高时为黄色。

颜色块的长短代表信号相对于坡口的位置。颜色块的长度位于显示分区中间时,说明信号刚好位于熔合面位置,此时测量信号在门中的位置,门位值约为0;当颜色块长度小于1/2显示分区宽度时,说明信号位于熔合面外靠近探头一侧,此时测量信号在门中的位置,门位值为负值;当颜色块长度大于1/2显示分区宽度时,说明信号位于熔合面内远离探头一侧,此时测量信号在门中的位置,门位值为正值。

2.2 主管及焊缝区域检测工艺

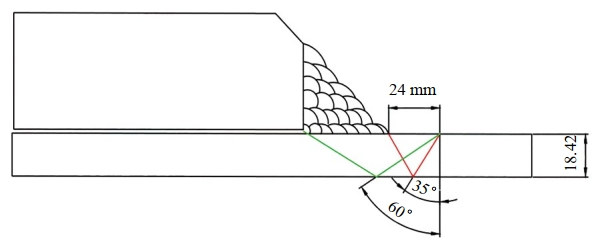

在主管上检测采用32阵源相控阵探头,使用相控阵扇扫,利用相控阵角度偏转的特点,固定一个探头位置,在探头不动的情况下也能够实现对主管水平面及整个焊缝区域的覆盖(图 4)。

图 4 主管侧及焊缝区域的检测原理

为了减少声束入射角度对回波幅度的影响,对现有PAUT试块进行了修改,将直径为2mm的长横孔修改为直径为0.5mm的长横孔,在保证信噪比的前提下提高了检测的灵敏度。

3 检测工艺实施及验证

3.1 检测器材

仪器: 采用64/128 超声波相控阵检测仪,探头: 5L32-0.6x10相控阵一维线阵探头7.5L64-1.0x10相控阵一维线阵探头。

B型套筒角焊缝采用双侧扫查的方式,即从B套、主管母材侧进行相控阵检测。针对B型套筒的结构特点,专门设计检测工装(图 5),配合专门开发的软件,可以实现一次扫查同时采集两个探头的数据,大大提高了检测效率。

图 5 检测工装

3.2 检测结果对比

(1)B型套筒垂直面。

为了验证缺陷的检出效果,加工制作了带有模拟缺陷的试块,试块中沿着套筒侧熔合面分别加工了不同深度的三个模拟未熔合缺陷。仪器设备对比试块上调试校准后在专用模拟试块上进行了检测(图 6)。

图 6 套筒侧模拟试块检测图谱

现场检测图谱中:缺陷一在图谱中主要显示通道为1和2通道,说明该缺陷位于套筒侧熔合区近表面,自身高度大于分区高度3 mm,缺陷长度约15 mm;缺陷二在图谱中主要显示通道为4、5、6三个通道,说明该缺陷位于套筒侧熔合区中间部位,自身高度大于分区高度6 mm,缺陷长度约15 mm;缺陷三在图谱中主要显示通道为8和根部槽通道,说明该缺陷位于套筒侧熔合区下表面,自身高度小于分区高度3 mm,缺陷长度约15 mm。

(2)主管水平面及焊缝区。

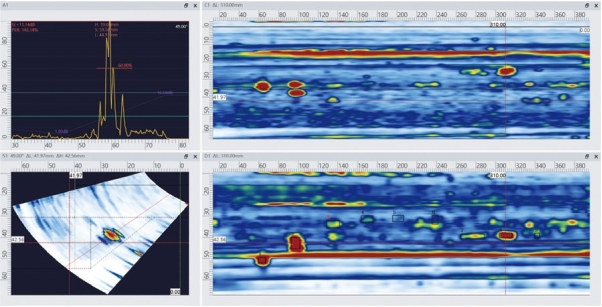

主管侧检测模拟试块中在水平面加工了3个不同尺寸的模拟未熔合缺陷,在焊缝区加工裂纹、夹渣、气孔三个不同类型的缺陷(图 7)。

图 7 主管侧模拟试块检测图谱

从以上图谱中可以看到,模拟试块中的缺陷在图谱中均有显示,通过优化试块反射体尺寸,可以实现对主管侧水平面及焊缝区域的检测。检测工艺在模拟试块上得到了较好的验证,满足标准中工艺验证的要求。

4 结论

(1)由于焊缝的结构形式特殊,利用常规超声波及相控阵技术对B型套筒垂直面及主管水平面的未熔合缺陷检出率很低,甚至无法检出。采用基于串列扫查的分区检测技术可以很好的实现对垂直面的检测,检测效果较好,可满足工程现场检测的要求。

(2)采用相控阵扇形扫查技术,利用优化后的检测试块进行灵敏度校准,可以实现对主管水平面及焊缝区的覆盖,缺陷检出率较高,可满足工程现场检测的要求。使用专用的扫查装置及检测分析软件,扫查数据可记录并保存,后续可以重复对数据进行分析。

作者简介:贾占鹏,1983年生,高级工程师,中国船级社质量认证有限公司无损检测业务负责人,中国特种设备检验协会工委会委员,全自动超声波检测(AUT)考委成员,特种设备无损检测机构鉴定评审员,中石油、国家管网无损检测专家。联系方式:13550305288,jiazhanpeng@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号