西一线陕西段管道防腐层缺陷点调查分析与思考

来源:《管道保护》2024年第2期 作者:王荡 唐毕松 许东东 孙涛 胡勇勇 时间:2024-4-15 阅读:

王荡 唐毕松 许东东 孙涛 胡勇勇

国家管网集团西气东输甘陕输气分公司

摘要:西气东输甘陕输气分公司对西气东输一线干线2023年最近一次定期检验报告和ECDA外检测防腐层评价报告进行分析,筛选出100处防腐层缺陷点进行集中治理并分析验证各类缺陷点的实际形态特征,为后续持续开展管道防腐层缺陷点治理积累经验。本文阐述了管道防腐层缺陷点治理的成果、调查分析及问题思考。

关键词:ECDA;外检测;防腐层;缺陷点

西气东输一线天然气干线(以下简称西一线干线)于2000年3月开始建设,2004年全线建成投产,管径为1016 mm,材质为L485(X70)钢,设计压力10 MPa,壁厚14.6/17.5/21/26.2 mm,阴极保护类型为强制电流,防腐层类型为三层PE。西一线干线陕西段全长约350 km,途径陕西省榆林市、延安市等2市7县,沿线地貌主要为毛乌素沙漠边缘和黄土塬区。

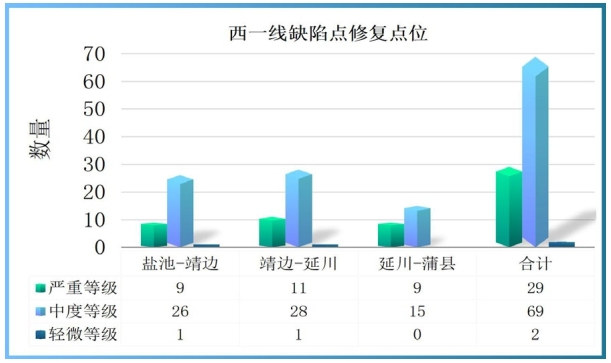

2023年6月至10月期间,西气东输甘陕输气分公司(简称甘陕分公司)组织实施了西一线干线陕西段100处管道外检测防腐层漏点修复项目。根据无损检测结果对2处外检测缺陷点实施“玻璃纤维补强和压敏胶型热缩带”防腐,对98处缺陷点实施“粘弹体防腐和压敏胶型热缩带”防腐。根据西一线干线最近一次定期检验报告和ECDA外检测报告,本次修复所选的100处缺陷点严重等级29处、中度等级59处、轻微等级2处。原则上按照外检测报告中推荐的修复排序意见实施治理,严重程度分布如图 1所示。

图 1 西一线防腐层缺陷点严重程度分布情况

对西一线干线100处已修复破损点的特征进行分析,其中机械损伤93处,占比85%;补口带失效9处,占比8%;测试线受损5处,占比4%;测试线补伤片失效2处,占比2%;环氧粉末涂层失效1处,占比1%。缺陷点特征如图 2所示。

图 2 机械损伤、补口带及补伤片失效剥离典型图

1 防腐层缺陷点分析

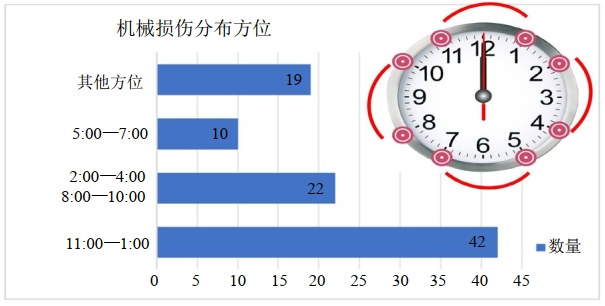

(1)机械损伤。将管道轴向按照时钟方向划分为2:00—4:00、5:00—7:00、8:00—10:00、11:00—1:00等4个区域,分布时钟如图 3所示,从而统计西一线干线93处已修复机械损伤缺陷点所处时钟位置。经过分析,11:00—1:00方位(顶部)机械损伤42处,占比45.2%;2:00—4:00和5:00—7:00方位(侧面)机械损伤22处,占比22.7%;5:00—7:00方位(底部)机械损伤10处,占比10.8%。由此可知,在管道轴向顶部、侧面、底部等4个一般认为最容易遭受破坏的部位实际的机械损伤点位达到74处,占比接近80%,其他方位仅为19处,占比约20%,管道各部位损伤如图 4所示。通过对上述93处机械损伤点的位置、形态进行分析,发现近一半的机械损伤位于管道顶部,很有可能是建设期间回填不规范导致的块石或机械伤害;管道侧面的损伤形态主要是横向或纵向且伤口呈现锐利的条状,机械损伤的特征更加明显;管道底部的损伤形态主要是受挤压导致,很有可能是建设期下沟前未对管沟石块等尖锐或硬物进行清理。

图 3 机械损伤分布时钟图

图 4 管道顶部、侧面、底部损伤典型图

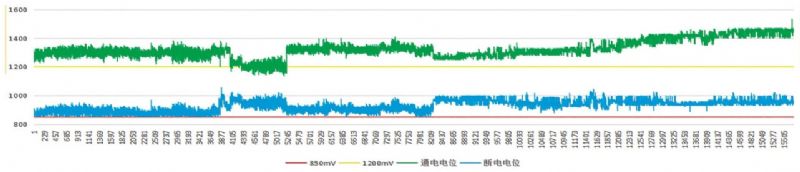

(2)补口带失效。通过对西一线干线已修复的9处补口带失效情况进行分析,凡是开挖出的补口带均存在不同程度的失效,虽然补口带失效在本次防腐层缺陷点中的占比不到10%,但是相对于补口带而言失效占比达到100%,暴露出西一线干线等服役达到20年的老管道补口带失效问题不容忽视。经过分析,补口带失效的诱发因素主要是机械伤害和施工质量。由机械损伤诱发的补口带失效发展速率较快,由施工质量诱发的失效较慢,但是随着时间推移,大多会发展为补口带整体剥离。补口带失效后形成阴极屏蔽效应使得阴保电流从补口带下低阻通道快速流失,导致保护电位局部异常偏正(通过对管道沿线CIPS测试管道断电电位,局部地段电位明显偏正),从补口带下环焊缝两侧发现的明显锈蚀和金属损失进一步验证了阴极保护失效会加剧管道腐蚀。西一线某段管道最近一次CIPS断电电位趋势如图 5所示,补口带失效造成的金属损失如图 6所示。

图 5 西一线某段管道CIPS断电电位曲线图

图 6 补口带失效金属损失典型图

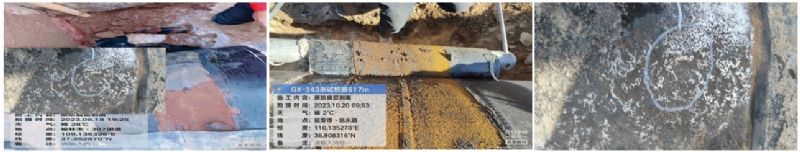

(3)测试线(补伤片)失效。通过对西一线干线已修复的7处测试线(补伤片)失效情况进行分析,测试线本体损伤极有可能是建设期间管道回填或后期农耕等活动造成的,在ECDA外检测过程中,测试线损伤点的信号特征较为明显,很容易被判定为管道防腐层缺陷。而测试线焊点补伤片失效主要诱发因素是施工质量或环境变化。补伤片、测试线失效如图 7所示。

图 7 补伤片、测试线失效典型图

(4)环氧粉末(FBE)失效。2023年10月,甘陕分公司对西一线干线某处防腐层缺陷点进行开挖修复,发现该点位于管道弯头处,防腐层外观颜色深浅不一并伴有鼓包和破损,环氧粉末层(FBE)不光滑、不均匀并出现大面积脱落。本处开挖直接检测到防腐层有多处破损,有机械损伤所致,也有防腐材料脱落所致。现场提取腐蚀产物呈现黄色,土壤呈碱性。

通过对该处防腐层异常破损情况进行分析,环氧粉末(FBE)大面积失效的主要原因是材料质量和施工工艺问题。一是热煨弯头在工厂进行环氧粉末喷涂工艺过程中,会导致大量粉末没有附着在管道上而是沉降在底部。这些已经接触过高温的粉末按要求不允许使用,但是厂家基于成本考虑有时会掺杂在新粉末里使用,这就导致环氧粉末的材料极有可能本身不达标。二是环氧粉末加热的温度或时间控制不好,有些过高温烤焦碳化,有些温度不够导致粘结力不足。管道刚敷设后环氧粉末涂层并未出现明显异常,但是管道运行数年后环氧粉末质量问题会逐步暴露。环氧粉末(FBE)失效如图 8所示。

图 8 环氧粉末( FBE)失效典型图

2 对相关问题的思考

(1)如何看待防腐层缺陷经多轮治理依然存在失效的问题。首先,基于管道防腐层材料质量、施工工艺、阴极保护效果等多方面原因,管道外防腐层的破损点无法避免。其次,防腐层破损点随着时间推移,受到环境变化、阴保电流流失、杂散电流干扰、防腐层材料失效等原因导致失效点面积不断增大,微小的缺陷点形态会逐步发展。通过定期开展的ECDA外检测即可发现这一现象。此外,后期第三方损坏、地质灾害等外在因素也会造成管道外防腐层破损。值得一提的是,随着PCM、DM等更加先进的防腐层缺陷点检测仪器的应用,防腐层检漏的精度越来越高,这也会提高防腐层检漏效率。

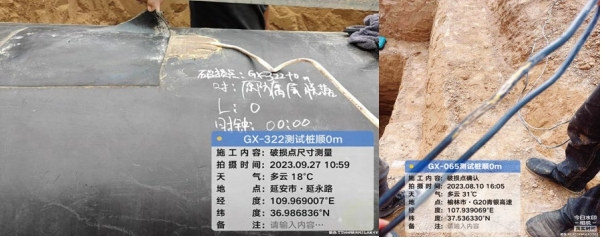

(2)如何看待防腐层缺陷开挖验证数据与外检测报告相关性的问题。首先,管道防腐层外检测一般采用PCM+DCVG+ACVG+CIPS等方法开展,通过漏点信号强度dB值、土壤腐蚀性、腐蚀活性、阴保状态等多个指标对防腐层破损点的严重程度进行划分,一般分为严重、中度、轻度等3个等级,从而指导管道企业采取立即维修、计划维修、监控运行等治理措施。其次,通过对西一线干线100处防腐层缺陷点开挖验证发现,防腐层缺陷点的实际严重程度往往与外检测报告给出的严重程度并未呈现正相关。29处严重等级的缺陷点经开挖验证后相当一部分破损情况并不严重,69处腐蚀活性为阴极的缺陷点实际腐蚀情况却并不乐观,反映出影响管道缺陷点特征的因素和成因较为复杂。如图 9所示,左图外检测结果为中度等级实际上却比较严重,右图外检测结果为严重等级实际上并不严重。

图 9 破损点严重程度验证

(3)如何看待补口带下普遍存在锈蚀及金属损失问题。西一线干线建成投产20年,通过查阅《西气东输管道工程线路总说明书》等资料,管道采用常温型三层PE结构防腐层,补口处采用配套底漆的三层辐射交联聚乙烯普通型热收缩套(带)(环球软化点≥90℃),与现阶段普遍采用的“粘弹体胶带+压敏胶型热收缩带/热熔胶型热收缩套/聚合物冷缠胶带/环氧玻璃钢”等补口方式在施工工艺和材质方面有所区别。随着前文所述的补口带破损失效和底漆剥离等问题的出现,会造成补口带下环焊缝两侧锈蚀和金属损失,尤其是阴保电流流失的阳极区更容易出现腐蚀加剧。此外,三层辐射交联聚乙烯普通型热收缩套(带)配套的底漆与当前通常使用的粘弹体胶带相比,不具备粘弹体的冷流性及自修复功能,而且在防水性、耐久性、粘结性、施工便捷性方面也劣于粘弹体胶带。因此,西一线干线采用配套底漆的三层辐射交联聚乙烯普通型热收缩套(带)的补口方式随着环境、机械损伤、材料性能衰退等多方面因素的变化,后期带来的补口失效和金属损失问题较为普遍。

3 结语

(1)应加强防腐工作的日常管理。首先,管道企业应挖掘定期检验、ECDA外检测和完整性评价报告等数据的应用价值,有序指导管道防腐层缺陷点修复工作。管道防腐层缺陷点的修复既要参考相关报告,更要分析总结历史维修记录进行综合比对。其次,按照《国家管网集团长输油气管道检维修管理暂行规定》,要求所属企业应制定防腐层破损点检测计划,3PE防腐层每5年完成一次破损点检测,其他类型防腐层每3年完成一次破损点检测,因此,应强化站外管道防腐层缺陷点的自主检测并将检测成果作为日常维修的参考依据。此外,应加强站外管道阴极保护管理,消减杂散电流干扰,确保管道电位符合阴极保护准则,减缓腐蚀速率。最后,应重点关注西一线干线(临近老旧管道)、长宁线(列为老旧管道)管道外防腐层和补口带失效问题。尤其是补口带(补伤片)失效问题较为普遍,需要将外检测与内检测报告进行对齐,分析研判补口带下阴影特征,对存在外部金属损失或补口带下异常的补口进行选择性开挖调查或关注,并在日常维护维修及下次内检测时持续关注管道补口及补口处缺陷发展变化情况。

(2)应持续推进“建管融合”模式。国家管网集团“建管融合”模式是提高油气管道工程质量和本质安全水平的重要举措。当前,甘陕分公司以“建管融合”的方式负责3条共700多公里管道的前期监管,从而可以更加有效的对管道防腐层施工质量进行把关。因此,在油气管道建设期间,应严格执行GB 50369―2014《油气长输管道工程施工及验收规范》和《国家管网集团设计与工程建设准则》,落实管沟施工质量与验收要求,重点关注管沟是否平整、是否存在块石等尖锐物,并做好管道吊装下沟及焊缝检测等工序,避免管道外防腐层受损及本体承受应力。其次,应关注管道补口带、环氧粉末材料质量,从源头上把住质量关。最后,应重点关注管道补口带现场施工质量。加热温度过低或时间过短会导致补口带收缩不到位、加热温度过高或时间过长会导致补口带碳化,高低温或加热时间均会造成与防腐层的粘结力不足,补口带压接过程气泡排挤不到位或存在缝隙也会诱发补口带失效,一般在投产5~10年后逐步出现补口带剥离失效等问题。

作者简介:王荡,1989年生,毕业于西安石油大学,工程硕士,任职于甘陕输气分公司管道科,主要从事腐蚀控制、检验检测、管道完整性管理等工作。联系方式:18009298445,wangdang@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号