古河线石圈山体定向钻穿越工程实施探析

来源:《管道保护》2024年第3期 作者:钱锋 时间:2024-5-29 阅读:

钱锋

中国石油天然气管道工程有限公司

摘要:根据石圈山体定向钻穿越工程的水文地质条件以及工程建设条件,研究分析了定向钻工程特点及施工中可能遇到的轴线偏移、穿越节理密集带卡钻、缩径和防腐层损坏等风险,从设计和施工两个方面采取了相应风险管控措施,保证了工程的顺利实施,并为类似山体定向钻工程积累了经验。

关键词:山体定向钻;施工风险;管控措施

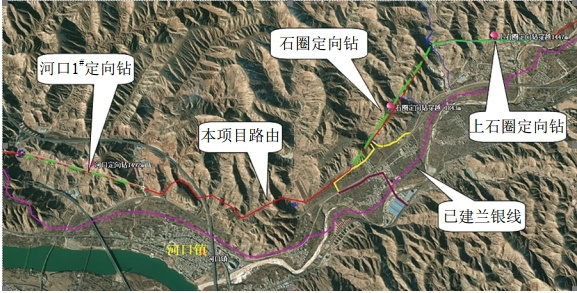

古浪—河口天然气联络管道(古河线)工程起点为西气东输二、三线古浪压气站,途经古浪、天祝、景泰、永登、西固3市5区县,终点为河口压气站。古河线管道工程位于黄土高原,沿线经过地形以山区、黄土丘陵、冲积平原和河流谷地为主。上石圈、石圈、河口1#三处山体定向钻穿越工程管径914 mm,穿越长度1447 m~1843 m,是本项目的“卡脖子”工程。其中石圈定向钻穿越是国家管网集团所承建的项目中山体定向钻穿越长度最长且地质最复杂,穿越长度达到了1843 m,地质主要为全、强、中风化泥岩,饱和抗压强度为1.9 MPa~2 MPa;穿越了4条节理破碎带总长度420 m,强透水性(图 1)。为解决施工中存在的不利因素,设计提前结合地质环境、工艺条件和施工场地对塌孔、卡钻和防腐层划伤等因素进行分析,并制定了相应的风险管控措施。

图 1 石圈山体定向钻穿越位置示意

1 工程设计及优化

1.1 设计方案

三处山体定向钻穿越地质条件相似,其中石圈定向钻长度及破碎带中穿越长度最长,施工中三接一回拖,施工难度最大。具有以下特点:①穿越位置处山体起伏较大,冲沟分布较多,山体坡度较大,地表破碎;②穿越山体主要为泥岩夹砂质泥岩、节理密集带;③施工区域主要为林地、放牧养殖;④场地受限,施工场地与邻近单体存在交叉。

石圈定向钻穿越出入土角度的选择考虑钻机的适用角度、管道埋深、穿越长度、曲率半径、穿越地层等因素。穿越出入土点高差4.34 m,入土角为5°,出土角为5°,穿越管段的曲率半径为1500 D(D为穿越管段外径)。综合考虑出入土角、曲率半径、穿越地层的适应性等要求,管道在地面以下最小埋深为29.4 m,最大埋深为144.9 m,穿越段管道主要从全强风化砂泥岩、中风化砂泥岩、节理密集带、断层破碎带中通过。

1.2 设计优化

现场施工时由于场地受限,将石圈定向钻入土点前移6 m,对山体进行削方并同步进行山体防护。采用主动防护和被动防护相结合的方式。山体防护网结构配置为:钢丝绳网+钢丝格栅+边缘钢丝绳锚杆+支撑绳+缝合绳,防护网方式为:内网网孔6 cm,外网采用8号钢丝绳,网孔30 cm×30 cm,配件采用16号横向支撑绳,12号纵向支撑绳及8号缝合绳,防护网采用钢丝绳锚杆,锚杆直径18 mm,长2 m,间距4.5 m×4.5 m,梅花形布置,共计布设1000 m²主动防护网,100 m²被动防护网(图 2)。

图 2 石圈山体防护措施

2 施工风险及管控措施

结合石圈穿越工程的地质条件、水文地质条件以及工程建设条件,施工前对施工过程中可能遇到的相关风险进行识别分析,制定风险管控措施,在施工中严格落实。

2.1 导向孔轨迹失控风险

因定向钻埋深大(最大埋深156 m)、距离长(长度1843 m),工程施工时控向难度大且会导致轴线偏移。

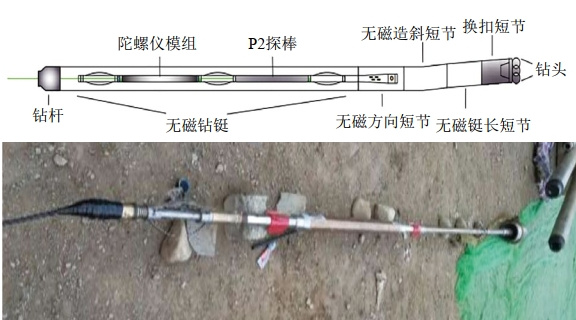

施工措施:采用惯性导向系统进行导向孔施工的导向测量定位(图 3)。在出入土点磁场信号较强和磁场干扰较小区域进行短距离导向,然后用陀螺仪导向设备对导向数据进行复测,修正导向孔曲线,保证穿越曲线的准确。在出入土点两侧及山体腹地低洼处布置线圈等人工磁场,并辅以磁靶作为惯性导向系统。

图 3 陀螺仪设备组装

最终石圈山体定向钻光缆管出土点纵向偏差为﹣0.2 m,横向偏差为﹣0.4 m,主管出土点纵向偏差为1.2 m,横向偏差为﹣0.2 m(负均为往左偏),穿越实际曲线与设计穿越曲线偏差约0.1%。

2.2 穿越节理密集带风险

山体定向钻通过2处节理密集带和2处节理破碎带,总长度为460 m。地层虽不富水,在破碎带位置可能存在泥浆漏失和卡钻的风险。

施工措施:①预先在泥浆体系中增加纤维、钻屑、堵漏剂等材料,降低泥浆漏失风险;②采用正电胶泥浆体系,避免节理和细小裂隙的泥浆漏失;③采用随钻随洗扩孔工艺,降低泥浆漏失风险;④采用新型环保型纤维泥浆。新型泥浆不但能起到桥接堵漏效果,且对泥浆其他的性能无影响。可使泥浆漏失量由原来的30%降到10%左右,且无泥浆渗透至地表的现象发生;⑤考虑穿越地层泥岩的抗压强度最大只有15.1 MPa,为软岩,扩孔过程中存在卡钻的风险,为保证施工顺利进行,首先在出土端布置一台辅助钻机,协助主钻机进行扩孔作业,其次在穿越快接近节理密集带(节理破碎带)时,降低钻机转速,最后提前做好解卡的应急预案,配备相应的套洗设备。

2.3 泥岩抱钻缩径风险

本项目穿越地层皆为泥岩,泥岩具有遇水膨胀性,扩孔中的钻屑易导致抱钻、缩径。

施工措施:①加大钻盘钻速,使切削下来的泥岩颗粒变小,减小切削的黏土颗粒;②结合泥岩地层的特性,合理控制好泥浆粘度,以便使切屑悬浮;泥浆中加入油性和水性添加剂;③每隔一定距离在钻杆上加一带孔短节,不断喷浆扰动孔内泥浆,使泥浆不断更新、循环,不致凝固,减小摩擦阻力;④控制泥浆排量和行走速度,以加大泥浆携带切屑的能力;⑤施工中扩孔直径不得小于设计要求的尺寸;⑥最后一次洗孔后及时回拖管道,减少泥岩缩径时间。

2.4 钻杆卡钻断裂风险

定向钻地层为泥岩,且穿越长,并穿越节理密集带,存在抱钻时扭矩大、钻杆易疲劳断裂的风险。

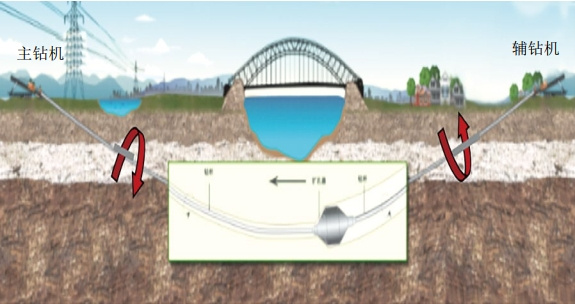

施工措施:①采用出入土端双钻机进行扩孔施工,降低主钻机的扭矩,减小卡钻、断裂的风险(图 4);②长距离穿越扩孔扭矩大,采用高强度钻杆,设计采用全新6-5/8″ S135钻杆;③大级别扩孔时,在扩孔器前后各加一小直径扩孔器过渡,且扩孔器之间使用柔性钻杆连接,避免了应力集中,减少钻具断裂事故发生;④扩孔扭矩大,可采用正扩工艺扩孔。

图 4 双钻机扩孔施工示意

2.5 回拖“多接一”风险

“多接一”会导致管道回拖时间加长从而增加孔道塌孔的风险,同时泥浆自身静置时间长会产生絮凝分层,导致悬浮、护壁等性能降低进而使卡管的风险升高。

施工措施:①对于“多接一”连头焊口管道焊接时各个环节都要紧凑,提前做好焊接施工预案,减少焊接及检测时间;②连头焊接期间,孔洞内泥浆要循环流动;③现场配备推管机,重新启动时可借助推管机助力;④通过洗孔保证孔洞圆滑、清洁,以防回拖卡管;⑤回拖时按照设计要求配重,减小回拖阻力;⑥回拖前要完成所有设备的故障排除、维修、保养工作,避免因设备问题导致回拖暂停。

2.6 防腐层损坏风险

山体定向钻穿越地层为泥岩,管道回拖中经过节理破碎带位置处容易划伤防腐层。

施工措施:①定向钻穿越段管道采用加强级常温型3LPE防腐层,采用环氧玻璃钢对定向钻穿越段管道外防腐进行整体防护(图 5);②回拖前洗孔,洗孔结束立即回拖。按照设计要求设置回拖“猫背”,使管道入洞角度与实际钻孔角度一致,减小回拖力;③回拖后对管道出土端管段防腐层或防护层进行检测,不应有贯穿性损伤。回拖后对管段防腐层进行馈电测试,馈电测试方法应按照GB 50424―2013《油气输送管道穿越工程施工规范》进行,防腐层标称电导率λ不应大于200 μS/m²或防腐层绝缘电阻 R不应小于5000 Ω·m²为合格。

图 5 玻璃钢防护

3 结语

石圈山体定向钻工程于2023年5月31日回拖成功。表明国内山体定向钻技术水平得到了大幅提升,同时也为今后类似工程的顺利实施提供了宝贵的经验。建议在今后山体管道定向钻穿越设计和施工中应着重注意以下几个方面的问题。

(1)穿越位置选择应结合区域水文地质条件,避开断裂带及富水区。

(2)进一步研究针对破碎带、断层穿越的防塌孔及堵水、堵漏技术,改进设备工艺、优化泥浆配比,减少卡钻风险。

(3)软硬不均的地层,应多次修孔,保证孔洞圆滑过渡,避免因钻屑堆积形成卡钻风险。

(4)破碎地层穿越处应密切关注钻杆扭矩变化,为减少扩孔中钻杆扭矩过大断裂风险,石圈穿越采用出入土点主辅钻机进行正扩,中间进行反扩,扭矩过大断裂风险降低30%。并且在进行反扩时,扩孔器交替扩孔,增加钻屑返流通道,进一步减小扭矩,从而避免疲劳断裂。今后设计过程中应深入分析正扩及反扩施工工艺,提出详细施工技术要求。

作者简介:钱锋,高级工程师,就职于中国石油天然气管道工程有限公司,主要从事穿跨越设计、非开挖穿越技术等研究工作。联系方式:13931603066,42945899@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号