充水隧道内大口径输气管道应力变化及维护分析

来源:《管道保护》2024年第4期 作者:韩桂武 熊健 茹志敏 时间:2024-9-3 阅读:

韩桂武1 熊健2 茹志敏1

1.中国石油天然气管道工程有限公司;2.国家管网集团工程技术创新有限公司

摘要:针对隧道内的油气管道严重位移、管箍变形和螺栓脱落等情况进行计算分析。根据管道安装的工况采用有限元计算方法,考虑内压、温差、水浮力荷载和管箍约束等因素以及充水运营、抽水检查和再次充水三种工况,对管道不同工况进行模拟计算。计算结果显示虽然管道处于安全的应力状态,但是弯头附近的支座螺栓出现应力超标的情况。数值模拟计算结果解释了问题出现的原因,并依此提出了管道支座修复的建议。

关键词:在役管道;钻爆隧道;有限元分析;管道应力;管道支座

管道以隧道穿越方式穿越大型河流,如忠武线汨罗江隧道、西一线延水关黄河隧道、西二线中卫黄河隧道等,因隧道衬砌隔水性差,漏水较严重,通常都采用充水方式运营。根据SY/T 6068―2014《油气管道架空部分及其附属设施维护保养规程》总则规定:II~III等养护的架空工程结构定期检测宜为6~10年。在2019年,将西二线某水下隧道进行抽水并进行结构性检查,发现大量的管道支架变形、螺栓失效的问题。

1 工程概况

西二线某大型河流穿越隧道采用“斜巷+平巷+斜巷”的穿越形式,西岸斜巷设计倾角25°,长为310 m;平巷段长434.8 m;东岸斜巷设计倾角20°,长453 m。隧道水平长1141 m,总长1197.8 m。隧道穿越地层主要为寒武系香山群磨盘井组浅变质灰绿色长石石英砂岩、千牧状板岩和绢云母化千牧岩。穿越围岩级别划分为Ⅳ~Ⅴ级,其中Ⅳ级围岩段位于隧道中段,水平长886.70 m,斜长918 m;Ⅴ级围岩段位于隧道进出口段,其中西侧进口段水平长183.6 m,斜长202 m,东侧出口段水平长71.10 m,斜长76 m。

隧道断面形状考虑围岩物理力学特性、地应力大小及方向,根据不同的围岩级别分段采取不同的衬砌结构。由于该隧道为岩质隧道,遵循新奥法(NATM)原则,采用钻爆法施工,尽量利用围岩的自承能力,隧道内平巷段断面和斜巷段围岩采用直墙圆弧拱形,净宽4.50 m,拱高2.25 m。由于岩体裂隙发育且承水高压,隧道总用水量可达到720 m3/d~900 m3/d,施工过程中采取了水泥、水玻璃双液注浆封堵裂隙水的方法。

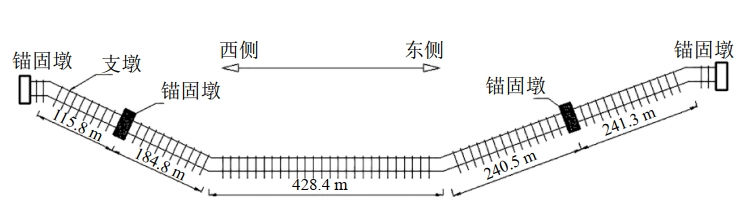

隧道内采用双管敷设。主管道D1219 mm,壁厚26.4 mm,管材为X80直缝埋弧焊钢管,热煨弯管段壁厚为33 mm。设计压力为12 MPa,夏季运行压力8 MPa~9 MPa,冬季运行压力9 MPa~11 MPa,运行温度为40℃左右;备用管道D1016 mm,尚未运营。以主管道作为研究对象,根据现场调研并结合竣工资料,确定输气管道实际设置固定墩4个,隧道外两侧和隧道内斜巷段各1个。隧道内支墩67个,支墩采用不锈钢材质,支墩间距约16 m~18 m不等(图 1)。

图 1 西二线某隧道内管道安装纵断面

锚固墩、支墩均采用C25混凝土现浇,钢筋保护层为40 mm。管箍为不锈钢材质,热镀锌。锚栓材质为Q235Az,采用双螺帽,螺栓露头100 mm,下部为爪式,均镀锌,锚固在基岩内的长度不小于1000 mm,每个管箍由两个螺栓与支墩固定,每个螺栓受拉承载力不小于26.9 kN,螺栓孔为Φ80 mm。

2 管箍失效情况

抽水完成后,检测人员在隧道共发现28处管道支座上的管箍出现不同程度的变形、螺栓脱落等失效问题,其中西侧进口段的靠近隧道洞口的支墩变形最大(图 2)。该段多处管箍出现明显向洞内倾斜变形的特征,造成了管箍螺栓脱落、弯曲或崩断,说明管道在安装之后出现非常大的位移,由于管箍的约束而产生了强烈的相互作用,导致多个螺栓弯曲或崩断等情况。统计发现靠近锚固墩位置的管箍未损坏,随着离锚固墩距离的增加,损坏管箍数量也相应增加,说明锚固墩对管道起到一定固定作用。根据支座翘起的情况可以判断管道的变形量非常大,可达30 cm~50 cm。

图 2 隧道西侧进口处弯头附近管箍失效

3 应力分析

采用初步理论分析和有限元仿真技术相结合的方式,利用ANSYS软件对管道在充水、抽水和再次充水三种工况进行分析计算[1-2]。

3.1 隧道充水运营工况

正常运行工况下隧道内充水,此时管道处于漂浮的状态,通过核算,管道漂浮力大于管道的自重力,两力方向相反,合力向上,约为0.5倍的管道重力。计算过程首先要对管道的整体应力状态进行校核,还要对整体支座的受力状态进行核算。由于管道变形和管箍失效突出表现在西侧井口位置,因此着重对该处管道应力分析计算(图 3)。

图 3 西侧井口附近段管道应力分布

管道应力校核。西侧井口上段的管道受端头效应和热胀效应影响,位移最大处位于中间弯头处,最大值为46.5 mm,管道整体有向弯头挤压的趋势;由于弯头具有一定的补偿作用,管道最大组合应力值相应减小,为365 MPa,小于管道允许的极限组合应力499 MPa。因此,管道在操作工况下受力处于安全状态。

支座约束力和螺栓强度校核。根据上述有限元计算结果,提取模型关键节点号得到对应的锚固墩及支座的约束力。其中力的方向规定,横向作用力沿着X轴正向为正,竖向作用力沿着Y轴正向为正。除了锚固墩对管道提供的约束力之外,在弯头附近的2~3个支墩范围内同样给管道提供了非常大的约束力。支座提供的外力,既有竖向向上的力也有向下的力。根据支座的特点,支座向上的力由支座底部的混凝土基座提供,支座向下的力由钢螺栓传递至底板提供。由于锚固墩体积较大,可以稳固地约束管道,本文不再考虑锚固墩的约束力和结构的校核。对于支墩而言,体积较小,且两侧仅有两条不锈钢管箍和4个Φ18 mm螺栓固定。参考《钢结构设计规范》确定Q235螺栓的抗拉强度取值140 N/mm2,抗剪强度可取70 N/mm2进行计算。

当4个Q235级的螺栓起作用时,螺栓最大提供的拉力为1.42×105 N的力。14号节点提供拉力值为2.8×106 N、50号节点提供拉力值为8.6×105 N 、74号节点提供拉力值为1.1×105 N,三个值均大于或者接近螺栓最大提供的拉力(表 1),因此该节点处的管道支座螺栓不能确保处于安全的状态。这也就解释了为什么在管道弯头附近,管道出现了大的变形并带动了管箍的变形或破坏。

表 1 西侧井口支墩提供的外力值

当混凝土基座提供向上支撑力时,可提供的最大支撑力为4.52×107 N,大于2号节点7.3×105 N的混凝土基座提供最大的支撑力,说明基座混凝土的强度可以满足要求。

3.2 隧道抽水检查工况

抽净隧道内部水,管道承受浮力消失,管道支座多数提供管道自重,但是在弯头附近仍然出现大的位移和应力集中现象,从整体的管道应力分布来看,隧道内部的四个弯头处都是位移集中和应力集中的位置,其中西侧下部弯头应力值最大为491 MPa,但仍小于规范允许的管道极限应力值。

3.3 隧道再次充水工况

管道和支座修复后,需重新充水运营,管道重新漂浮于水中,由于支座的约束作用,避免管道漂浮水面上方与隧道内壁发生碰撞。本工况与上一工况的区别在于水浮力的作用,其他的内压、温度及约束状态基本不变。

管道产生最大22.1 MPa的附加应力,同时产生2.4 mm最大的位移量。管道支墩的螺栓受力最小为4.97×104 N,最大为9.97×104 N,均小于4个Q235级的Φ18 mm螺栓起作用情况下,螺栓14.2×104 N的拉力极限值。可见仅是浮力发生变化,管道在螺栓作用下是可以保证安全运作的。

4 计算结果分析

通过对隧道内充水运营、抽水检修和重新充水运营的三个阶段的管道应力和支座约束反力的模拟计算,可以得出如下分析结论。

在三种不同工况下的管道应力校核都是安全的,即管道都处于安全的运营状态;在充水运营阶段,管道受到内压、温差、自重和水浮力、支座约束等综合作用,表现为在弯头处管道产生较大的位移,从而引起上下游2~3个约束支座发生连带变形;数值模拟计算表明弯头上下游管道受力不均,出现较大的应力集中,通过应力校核发现支座的螺栓出现应力超载失效情况;鉴于管道位移是一种自适应的应力释放行为,支座维修过程中保留管道现有的位移状态,在此基础上校核隧道重新充水的工况,表明支座螺栓不会超标,能够正常承担对管道的约束作用。

5 管道支座修复建议

根据以上应力分析计算结果,在保持管道原有的变形状态、通过其自适应能力缓解应力集中问题基础上,建议支座与管道垫层间距保持10 mm~15 mm间隙,给予管道后期一定自适应能力;采用8.8级高强度螺栓,设计强度400 MPa,螺栓直径为24 mm,若螺栓长度足够长,建议每个螺栓上安装2个螺母,且螺栓头应该高出螺母2 mm以上;管箍与管道之间采用4 mm橡胶板垫层,垫板长度2.5 m且内侧与管道外层粘接,保证橡胶板不发生滑移;植入螺栓需进行拉拔试验,拉拔力不小于20 tf,破坏性拉拔力实验可以在管道附近增加布置螺栓作为检测强度应用。

参考文献:

[1]唐永进.压力管道应力分析[M].北京:中国石化出版社,2009.

[2]赵丽京.石油化工管道设计应力分析基础上的柔性设计[J].化工管理,2015,(26):55-56.

作者简介:韩桂武,工学博士,高级工程师,主要从事管道应力分析及岩土工程、地下储油库工程设计及研究工作。联系方式:15081677911,hanguiwu@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号