非金属管道微波检测技术探索应用

来源:《管道安全保护》2025年第3期 作者:牛振宇 何毅 姚斌 马勇 时间:2025-10-26 阅读:

牛振宇1 何毅2 姚斌2 马勇1

1.长庆工程设计有限公司; 2.长庆油田分公司油田开发事业部

摘要:随着非金属管道在油气田中的广泛应用,在线无损检测成为保障非金属管道安全运行的关键技术难题[1]。选取在役非金属管道(1条柔性复合管和1条玻璃钢管)为研究对象,首次系统应用微波无损检测技术进行缺陷检测与评价。通过地面间接检测与开挖直接检测相结合的方式,获取了管道的埋深、走向、高程等基础数据,并对管体内部纤维间隙、基体变形、分层、材料退化等缺陷进行高精度成像分析。结果表明,微波检测技术能够有效识别该类非金属管道的制造缺陷与服役缺陷,检测灵敏度高、结果直观,为非金属管道完整性管理提供了科学依据,可为非金属管道的缺陷检测提供参考。

关键词:微波无损检测;非金属管道;柔性复合管;玻璃钢管

柔性复合管、玻璃钢管等因其耐腐蚀、轻量化、易安装等特性,在油气田注水、集输等领域得到广泛应用[2]。但非金属材料在长期服役中易受介质渗透、压力波动、环境侵蚀等因素影响,导致管体内部出现分层、纤维断裂、材料退化等缺陷。传统超声波、涡流等无损检测技术对非金属材料的穿透能力受限,操作复杂,难以满足在线检测需求[3]。研究适用于非金属管道的检测技术成为行业迫切需求。长庆油田某采油厂选取2条在役非金属管道,探索应用微波无损检测技术开展缺陷检测,以验证其适用性与可靠性,为油田非金属管道的安全运行与维护提供技术支撑。

1 微波检测技术原理

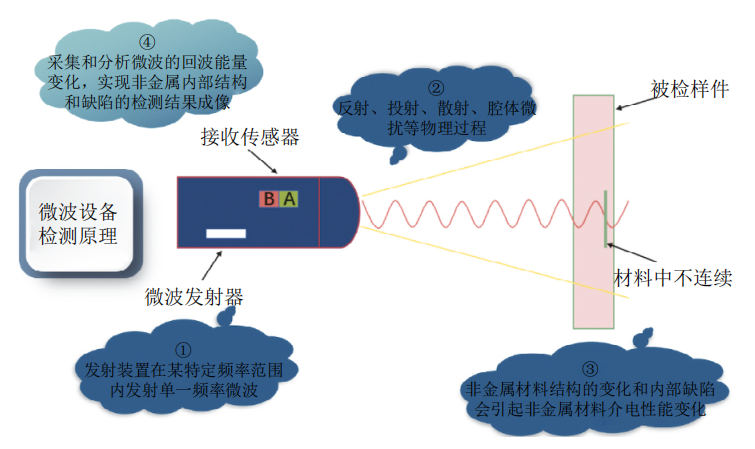

微波无损检测是一种基于电磁波与介电材料相互作用的检测方法[4]。其原理是通过分析微波在材料中的反射、透射及相位变化,反演材料内部缺陷的形貌与分布,检测原理见图 1。

图 1 微波无损检测原理图

2 检测方法

2.1 检测评价对象

试验选取1条4.5 km柔性复合管注水干线,投运于2021年10月,管径133 mm,壁厚24 mm,输送介质为采出水,运行压力15.5 MPa;1条3.6 km玻璃钢管注水干线,投运于2012年5月,管径125 mm,壁厚10 mm,运行压力12.5 MPa。

2.2 检测流程

(1)数据收集与预处理。收集与整理管道设计、制造、安装、竣工、运行管理等资料,检测与评价历史记录及资料,失效数据文件等。

(2)地面间接检测。使用相控雷达定位仪在地面上方对管道进行探测,包括管道位置、走向、埋深、高程等,结合RTK测绘仪与ArcMap软件生成管道三维地理走向图。

(3)高风险点选取原则。裸露管段、埋深不足管段、高后果区管段、高风险管段,选取比例为每公里1~2处。

(4)微波直接检测。在2条受检管道共选取15处高风险点开挖进行微波检测(图 2),采用微波对管体进行全周向扫描,采集缺陷数据,通过软件生成缺陷图谱,结合缺陷类型及评判等级进行缺陷定级。

图 2 现场直接检测

3 结果与分析

3.1 管道埋深及高程

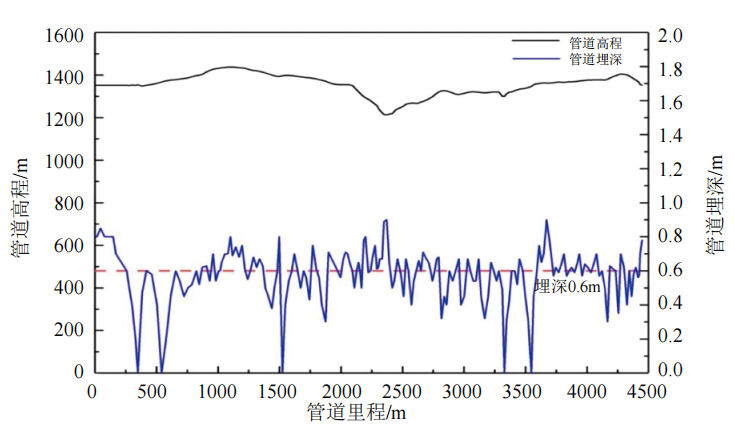

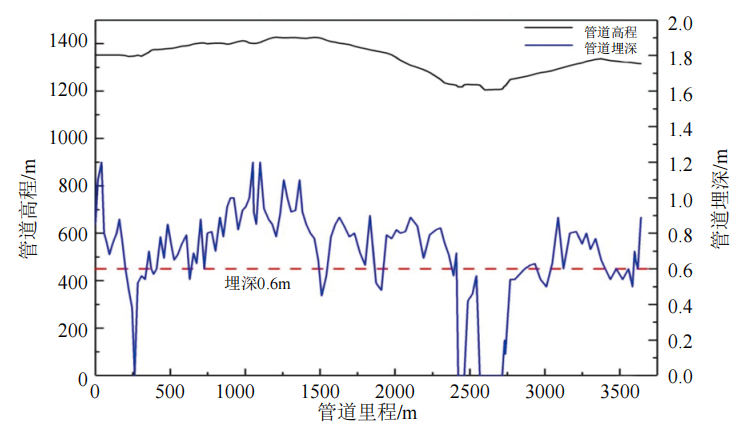

使用非金属管探测设备,以平均每5 m~10 m一个点对试验管道全程的走向、埋深、高程进行检测与数据采集,结果见图 3和图 4。

图 3 柔性复合管管道埋深及高程图

图 4 玻璃钢管道埋深及高程图

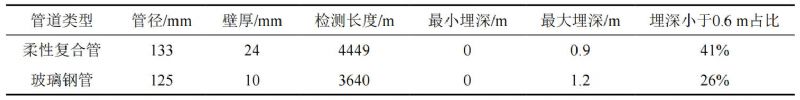

2条管道的埋深实测数据统计结果见表1,其中柔性复合管外露更加严重,其埋深最大值为 0.9 m,整体埋深小于0.6 m的点位占比为41%,说明该条管道未来的外露风险更高。玻璃钢管的埋深最大值为1.2 m,整体埋深小于0.6 m的点位占比为26%,也存在一定程度的外露风险。

表 1 试验管道埋深数据统计结果

3.2 柔性复合管检测结果

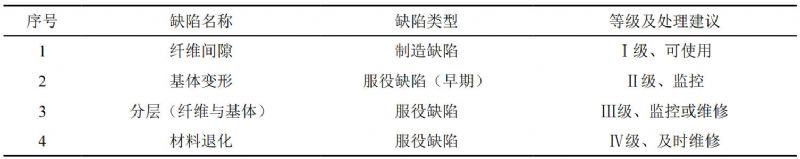

柔性复合管主要缺陷类型及评判等级见表 2。

表 2 柔性复合管(类)材料缺陷类型及评判等级

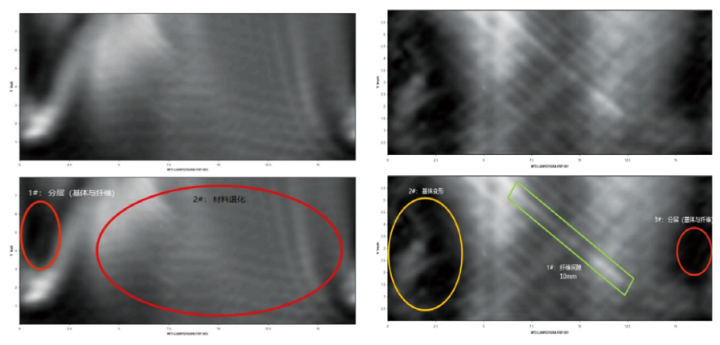

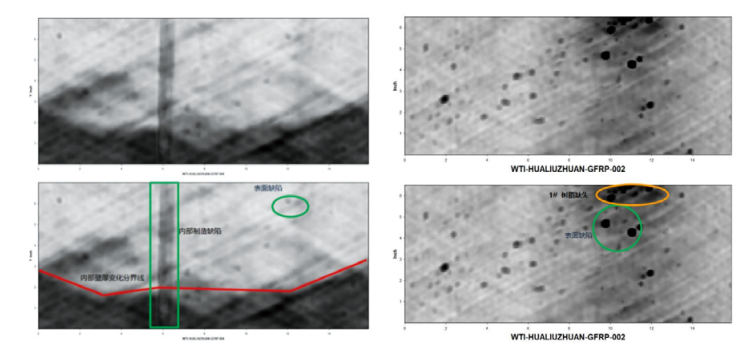

柔性复合管选取的6个高风险点开挖微波检测图谱分析显示(图 5), 6个点位共10处存在不同程度的缺陷,依据表 2缺陷类型及评判等级,逐个分析单个缺陷的类型及程度,进而评定单个缺陷的等级,分别是纤维间隙(Ⅰ级)1处、基体变形(Ⅱ级)2处、分层或纤维与基体(Ⅲ级)3处、材料退化(Ⅳ级)4处。根据检测结果,对于Ⅰ级缺陷,可继续使用;对于Ⅱ级、Ⅲ级缺陷可根据管道的重要性、输送介质的腐蚀性,采取监控或者适当的维修维护;对于Ⅳ级缺陷,建议尽快进行维修或更换。

图 5 柔性复合管典型纤维间隙和材料退化图谱示例

3.3 玻璃钢管检测结果

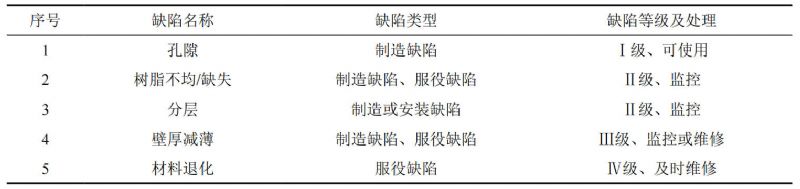

玻璃钢管主要缺陷类型及评判等级见表 3。

表 3 玻璃钢管(类)材料缺陷类型及评判等级

玻璃钢管选取的9个高风险点开挖微波检测图谱分析显示(图 6),4个点位共5处存在不同程度的缺陷,依据表 4缺陷类型及评判等级,逐个分析单个缺陷的类型及程度,进而评定单个缺陷的等级,分别是树脂不均、缺失(Ⅱ级)3处、壁厚减薄(Ⅲ级)2处。根据检测结果,对于Ⅱ级缺陷建议进行监控; 对于Ⅲ级缺陷可根据管道的重要性、输送介质的腐蚀性,采取监控或者维修措施。

图 6 玻璃钢管典型壁厚减薄和树脂缺失图谱示例

4 结语

微波检测技术具有高灵敏度、非接触式检测、可实时成像等优点[5]。长庆油田首次将微波无损检测技术应用于非金属管道检测,探索了其在缺陷识别、风险评价中的有效性。检测结果显示,微波技术能够精准定位管体内部缺陷,为管道维护决策提供科学依据。下一步将进一步优化直接检测前间接检测和高风险点选取,提高风险点选取的可靠性,同时,采用数字射线、相控阵等其他检测手段验证微波检测结果[6]。随着设备智能化与标准体系的完善,微波技术有望成为非金属管道完整性管理的重要手段。

参考文献:

[1]于昊言,李勤勤,金淇,等.非金属管道的微波无损检测技术综述[J].测控技术,2023,42(05):12-27.

[2]符中欣,赵春,张昆.油田非金属管道无损检测技术现状及发展建议[J].石油机械,2024,52(10):144-152.

[3]王勇,周立国,李明.非金属油气管道无损检测与适用性评价技术现状[J].塑料工业,2022(z1):1-4。

[4]韩方勇,李金武,王一帆,等.玻璃钢管的微波无损检测技术[J].石油规划设计,2019,30(03):7-10+50.

[5]邵泽龙,左延田.聚乙烯管道的微波无损检测技术研究[J].化工装备技术,2024,45(06):1-5.

[6]彭善碧,赵菂雯,卢泓方,等.国外石油天然气行业非金属管道检测技术[J].中国安全生产科学技术,2022,18(12):49-57.

作者简介:牛振宇,1982年生,高级工程师,注册安全工程师,西南石油大学硕士生导师、兼职教师。2006年毕业于中国石油大学(华东)油气储运工程,现主要从事油气管道和站场完整性管理技术研究工作。联系方式:18691804400。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号