长输管道漏磁检测对氩弧焊接的影响及解决措施

来源:《管道安全保护》2025年第3期 作者:朱文龙 时间:2025-11-2 阅读:

朱文龙

国家管网甘肃公司酒泉维抢修中心

摘要:随着我国油气管道建设和运营管理水平不断提升,漏磁检测技术作为无损检测手段的重要组成,在管道完整性评估中发挥着至关重要的作用。实际作业中发现,管道在漏磁检测之后往往存在残余磁场,会对后续的氩弧焊接产生电弧偏吹、焊缝质量下降等不良影响。本文从漏磁检测原理出发,结合工作实践,分析磁场对焊接的具体影响机制,并探讨交流消磁、直流消磁、缠绕焊把线法三种典型的消磁方法,提出针对性的解决对策,以提升焊接一次合格率,保障长输管道运行安全。

关键词:漏磁检测;氩弧焊接;剩磁;电弧偏吹;交流消磁;直流消磁;缠绕焊把线法

漏磁检测(Magnetic Flux Leakage,MFL)在长输油气管道完整性评估方面有着广泛应用,但在检测进程中,强磁场会致使焊口、断口等部位形成稳定的残余磁畴,这一过程的物理机理及易在管道检测中典型表现,已有较为系统的技术研究[1]。该剩磁强度受到管径、材质、壁厚以及磁化方式等多种因素的影响,一般集中分布在壁厚较大的区域以及焊缝两侧,高剩磁区域会给后续管道焊接过程带来不良影响,造成电弧偏吹、熔池偏移以及焊缝成型不佳等情况,需要在焊前采取消磁措施给予处理。本文基于国家管网甘肃公司酒泉维抢修中心的工作实践,对长输管道在开展漏磁检测后出现的残余磁场问题进行了系统性分析,并聚焦于氩弧焊接阶段的实际影响,提出了针对性的解决对策和标准化操作路径。为管道焊接相关工作提供可借鉴的经验。

1 磁场对氩弧焊接的影响

1.1 剩磁对电弧稳定性的干扰

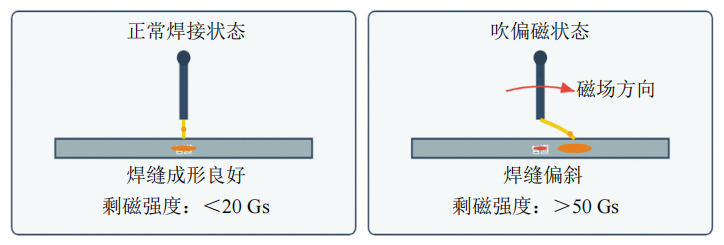

在氩弧焊接过程中,焊接电弧本质上是高温等离子体流,由电极与工件之间的高电压击穿空气形成。当管道存在较强的剩磁时,磁场会作用于电弧,产生洛伦兹力,迫使电弧偏离焊缝中心,即所谓“电弧偏吹”现象(图 1)。这种干扰会使焊缝金属熔深不均,根部成型困难,导致“未焊透”“烧穿”“咬边”等缺陷,严重时甚至无法稳定引弧,直接影响焊接作业开展。已有研究指出,电弧偏吹现象的严重性与剩磁分布及磁通方向密切相关,合理消磁处理是提升焊缝质量的关键[2]。

图 1 氩弧焊接电弧偏吹现象对比

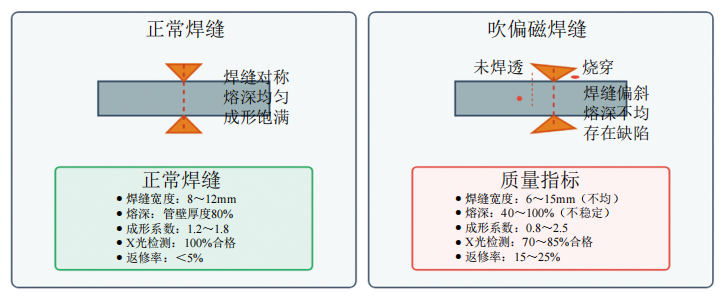

1.2 对焊接质量的系统性影响

除了电弧稳定性,剩磁还会对熔池形态、焊缝金属的结晶方向及裂纹敏感性造成影响。具体表现为:熔池偏斜,即熔融金属受磁力偏移,焊缝呈现倾斜或偏心堆积;成型困难,即焊缝成型不饱满,波纹不均匀;微裂纹风险增加,部分案例显示,磁场可能影响熔池金属的凝固过程,使热应力释放受限,从而存在热裂纹产生的可能性;返修率上升,据2020年统计数据显示,漏磁影响焊口质量的返修率达15%以上,高于正常管段2~3倍(图 2)。

图 2 磁偏吹对焊缝成型质量的影响对比

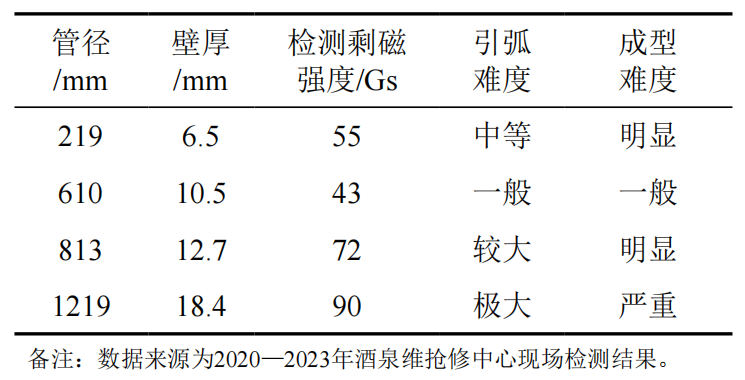

1.3 管径与材质对磁偏吹的敏感性

不同口径、不同强度等级的管道,在剩磁影响下的焊接敏感性不同。小口径(如Φ219 mm、Φ273 mm)因壁厚较薄,磁通密度集中,焊接偏吹现象更明显;而高强钢(如X70、X80)因晶体结构对磁的响应性强,也更易在漏磁后形成高残磁区(表 1)。

表 1 不同管径焊口磁偏吹现象对比表

2 消磁方法及适用条件

针对漏磁检测后产生的剩磁问题,现场常用的消磁方法主要包括交流消磁法、直流消磁法、缠绕焊把线法、搭桥引磁、屏蔽罩辅助法、预退磁法,以及组合消磁法,如“直流消磁法+交流补退磁”,可先用直流快速降低剩磁,再用交流进行均匀化处理,确保焊接稳定性。以下重点介绍常用的几种方法和组合使用策略。

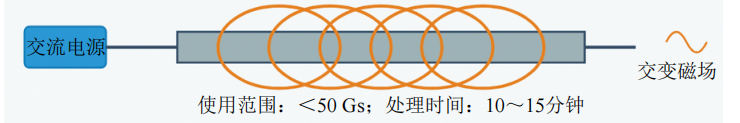

2.1 交流消磁法

(1)原理与适用范围。交流消磁法(图 3)是利用交流电产生交变磁场,使管道内部磁畴反复翻转,在能量逐渐耗散的过程中实现磁通密度逐步减弱,最终趋于零。其主要适用于磁场分布较均匀、剩磁强度在50 Gs以下的普通钢管段。

图 3 交流消磁法示意图

(2)操作方式。操作时,将消磁线缆缠绕于焊口两侧1.5 m范围形成单层线圈,连接交流消磁机,开启后通过逐渐减弱的交变电流实现软退磁。

(3)优缺点。其优点是设备成熟,安全性高,操作简便;缺点是消磁能力有限,对高强度磁区作用效果不明显。

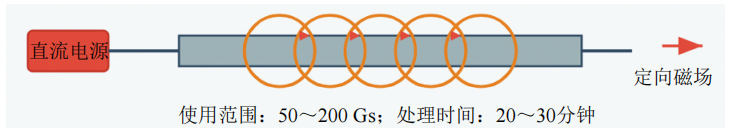

2.2 直流消磁法

(1)原理与适用范围。直流消磁法(图 4)是通过在管道周围绕设电缆,引入定向直流电流,构建一个与剩磁方向相反的外部磁场,以抵消原有磁畴排列,实现强制退磁。适用于50 Gs~200 Gs范围内的高残磁焊口,特别是在Φ813 mm以上管径中效果良好。

图 4 直流消磁法示意图

(2)优缺点。其优点是消磁能力强,对不均匀磁场有较好覆盖效果;缺点是操作要求高,需注意电源极性及设备接地安全。

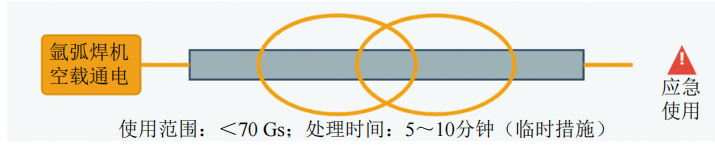

3.3 缠绕焊把线法

(1)原理与使用条件。该方法(图 5)是现场应急措施,将焊机地线缠绕在管口两侧若干圈,通过焊接电流对管道形成一个短时反向磁通,具有一定退磁作用,适用于急修工况及磁场不大于70 Gs的情况。

图 5 缠绕焊把线法示意图

(2)操作要点。要确保缠绕均匀、方向一致并控制电流强度与通电时间,以免产生反向磁化。

(3)优缺点。其优点是便捷快速、无需额外设备;缺点是效果有限,适用范围窄,依赖操作经验。

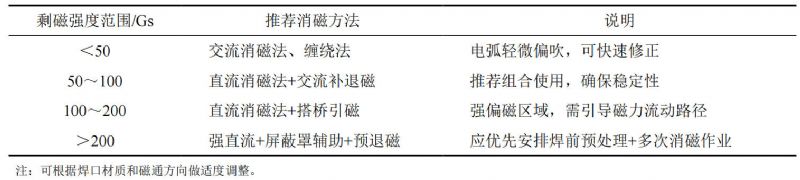

2.4 剩磁强度对应消磁方法推荐

表 2为不同剩磁强度与推荐的消磁方法。

表 2 不同剩磁强度与推荐的消磁方法

2.5 典型应用案例

(1)Φ610 mm的 X65管段焊接采用交流消磁法,对剩磁43 Gs区域处理,耗时约10分钟后剩磁降至12 Gs以内,焊接顺利完成,电弧偏吹现象消失。

(2)2021年7月的一次抢修作业中,针对Φ813 mm管道右侧焊口剩磁达96 Gs,采用直流消磁法处理后降至15 Gs。消磁时间约为25分钟,配合搭桥引磁板进一步增强磁力引导,最终焊接一次合格,无需返工。

(3)2022年春季Φ406 mm管段作业中,剩磁58 Gs,通过缠绕焊把线并空载通电10秒处理后,剩磁降至20 Gs,基本满足焊接需求。

(4)2023年10月某次Φ1219 mm管段抢修中,检测焊口剩磁为107 Gs,采用传统交流退磁法需反复操作两次,仍无法满足焊接需求。技术小组探讨优化改进方案,采用“直流+搭桥引磁+绕线缓释”三步消磁法,一次完成剩磁降至25 Gs以内,焊接全过程稳定,焊缝经X光检测100%合格,作业时间较传统方式缩短45%,有效验证了优化措施的实效性与推广价值。

3 影响磁偏吹的控制与优化策略

3.1 优化焊接前的作业准备流程

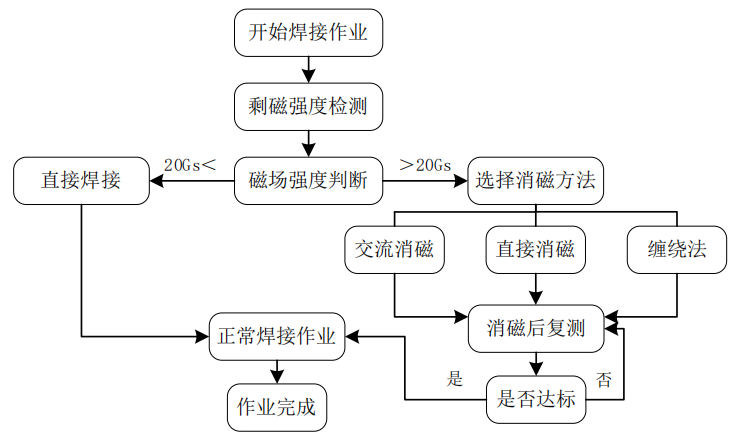

(1)完善剩磁检测流程。为实现精准消磁,应将“磁场强度检测”纳入焊接前的强制工序。作业人员应在焊口组对完成后,使用便携式高斯计沿焊缝两侧300 mm范围内开展全方位磁场强度测定,记录最大值与偏吹方向,并标记残磁区域。检测结果需由专业人员签字确认,并作为后续消磁方式选型依据(图 6)。

图 6 焊前剩磁检测与消磁标准化作业流程图

(2)分类制定消磁操作规范。根据工作实践,总结出一套可复制的消磁方法分类标准,结合管径、材质与磁场强度建立“剩磁等级判定与操作指南”。如:轻度剩磁(<50 Gs):直接采用交流消磁;中度剩磁(50 Gs~100 Gs):选择直流或组合方式;重度剩磁(>100 Gs):配合屏蔽罩、搭桥导磁等手段分步骤退磁;并同步制定“应急消磁SOP卡片”,张贴于作业车或集控车间,指导现场快速决策。

3.2 建立标准化工艺文件和制度

(1)制订《焊前剩磁处理作业指导书》。由技术部门牵头编制,结合不同管径、焊接工艺、施工环境和历史案例,形成覆盖全口径、全场景的作业规范,确保操作人员“照单施策”。《油气输送管道运行管理规范》对作业标准化与磁场干扰管理提出了明确要求,可作为制度制定的重要依据[3]。内容包括剩磁强度测量点位图示、焊把线缠绕方式图解、不同磁场强度下推荐的消磁方法、作业过程注意事项和异常处理流程等。

(2)建立专项技术培训与认证机制。将剩磁处理纳入焊工培训核心内容,通过集中理论授课+实训操作相结合的模式,使一线人员全面掌握剩磁检测与退磁操作技能。并设立“焊接磁偏吹管控专项考核”,成绩合格者方可参与相关施工任务,形成“能上能下”的动态管理模式,杜绝非标作业风险。

3.3 加强设备选型与技术储备

(1)推广模块化组合消磁装备。当前现场作业主要依赖单一消磁设备,难以应对多管径、多场景施工。建议采购适配Φ219 mm~Φ1219 mm多口径的模块化组合式消磁机,具备自动调节输出电压、电流功能,并配备多圈绕线组件、便携式搭桥引磁板、导磁罩等附件,实现“设备一体化、作业标准化”。

(2)构建数字化消磁数据平台。推动磁通测量数据电子化采集,建设“剩磁强度数据库”,自动关联管段编号、消磁方式、焊接结果等字段,便于分析剩磁影响与焊接缺陷的对应关系,为制定精准控制策略提供支撑。同时,平台还可作为培训教材和技术归档依据,实现知识积累共享。

4 结语

漏磁检测虽提升了风险识别能力,但剩磁影响不可忽视,对电弧引燃稳定性、熔池成型与焊接质量存在显著干扰。不同剩磁强度需匹配不同消磁方法,交流消磁、直流消磁与缠绕焊把线法各有侧重,应因地制宜使用。制度化、标准化是解决磁偏吹问题的关键路径,需从剩磁检测、作业规范、技术培训、设备选型等多维度协同推进。数字化管理平台有助于经验积累与快速响应,可作为技术传承与智能分析的重要工具。

后续建议从以下几个方向进一步提升:建立剩磁强度与焊接缺陷模型间的量化关系,以支持现场智能决策;探索低磁响应钢材的可行性,从材料源头降低磁干扰;推动无人化作业消磁模块研发,适配长输管道远程运维趋势,提升作业效率和安全水平;条件成熟时,建议加强跨区域技术经验共享机制,构建统一的剩磁治理作业体系,实现经验标准化、数据共享化。

参考文献:

[1]陈卫国.漏磁检测原理与应用[M]. 北京:石油工业出版社, 2018.

[2]陈凯,孙宏伟. 输气管道电弧偏吹与消磁控制方法研究[J]. 油气储运, 2023, 42(2): 56–61.

[3]中国石油天然气集团公司.油气输送管道运行管理规范[M]. 北京:中国计划出版社, 2020.

作者简介:朱文龙,就职于酒泉维抢修中心工艺设备作业岗,长期从事长输管道抢修、焊接工艺优化与故障诊断工作,擅长管道现场应急作业技术攻关,参与多项管道抢修、管道消磁标准制定。联系方式:18293591713,zhuwl@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号