管道全尺寸四点弯曲试验应用研究

来源:《管道安全保护》2025年第1期 作者:张豫 陆剑锋 孙鹏 雷健 时间:2025-6-25 阅读:

张豫 陆剑锋 孙鹏 雷健

四川德源管道科技股份有限公司

摘要:本文基于四点弯曲试验理论,自主研发大口径管道全尺寸加载系统,涵盖内压和弯矩加载系统。通过该系统开展管道在内压、轴力和弯矩组合作用下的全尺寸破坏试验,研究管线钢形变行为、含缺陷管道失效模式及修复效果,得到了管道应变分布、变形特征及极限承载力相关数据,钢质环氧套筒对缺陷管道修复效果明显。该研究为管道力学行为研究、安全运行保障提供了试验手段和数据支持,但目前相关理论体系和应用方法尚未完善,未来可围绕管道实际力学响应、复杂服役环境设计评估技术、新材料弯曲性能及优化设计标准等方面进一步研究。

关键词:全尺寸四点弯曲试验;管道;加载系统;应变;缺陷修复

输油气管道常采用地面、地下和海底三种敷设方式穿越各种环境,在运行过程中往往受到各种荷载的联合作用,主要包括内压、轴力和弯矩。一般情况下,管道的失效形式表现为以内压荷载为主引起的爆破破坏,内压荷载是确定管道壁厚的控制荷载;管道受滑坡、沉降、地震等土体运动影响时,管道的失效形式表现为以弯矩荷载为主引起的弯曲破坏,此时弯矩荷载成为管道设计的控制荷载[1]。

国内外众多学者致力于管道安全领域研究,在管道试验、理论和数值仿真方面取得了一系列研究成果[2-5]。目前,管道力学试验主要包括缩尺模型试验和全尺寸管道试验两大类。随着长输管道口径增大、压力升高、运距变长,更涉及穿跨越等复杂环境,影响管道安全运行的潜在风险因素逐渐增多,因此模拟管道实际运行状态的全尺寸试验成为了目前国内外公认的最有效的管道研究手段。本文基于四点弯曲试验理论,自主研发了适应于大口径管道复杂荷载的全尺寸管道加载系统,开展了管道在内压、轴力以及弯矩组合作用下的全尺寸破坏试验研究,为管道研究提供了试验手段。

1 全尺寸管道加载系统设计

管道在实际运行中主要承受输送介质产生的内压及外部环境产生的复杂载荷,包括弯曲、拉压、剪切和扭转,其中弯曲荷载对管道的作用效应最为明显。因此,在对管道进行试验时,通常主要考虑内压与弯曲荷载。

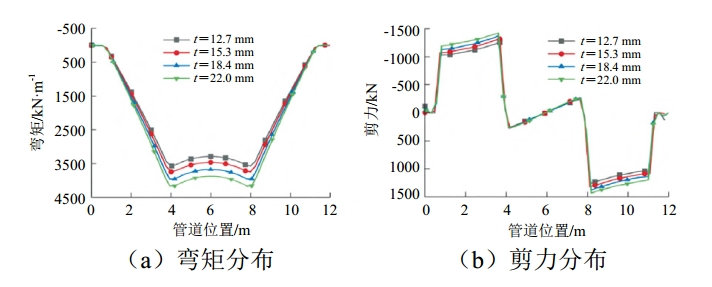

1.1 全尺寸管道内压加载系统设计

自主研发了一套静水压测试系统进行管道内压的加载,最大量程可到70 MPa,且设计了一个保压阀以保证内压加载过程的稳定持压(图 1)。由于管道的工作内压及极限内压较低,故多采用水压进行加载。测试管道一般采用两端焊接堵头以形成密闭空间,进而通过压力注水以实现内压加载,并通过控制进水量及时间实现静水压加载和波动压力加载两种方式。

图 1 内压加载装置

1.2 全尺寸管道弯矩加载系统设计

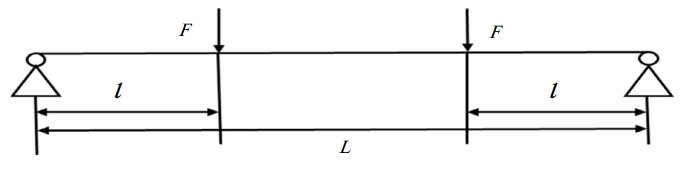

(1)四点弯曲试验基本原理。借助管道四点弯曲试验力学简化模型(图 2),试验钢管在竖向力F的作用下发生弯曲,使得管道轴线弯曲成曲线。两支撑支座间的距离即管道长度为 L,加载力臂为 l,两加载压头间的距离即加载间距为 L-2 l。在竖向力 F 作用下,管道受到剪力和弯矩(图 3)。两加载压头中间段管道不受剪力作用且弯矩保持不变,即纯弯曲状态;在支座和集中力F之间管道产生均匀的剪力且弯矩线性变化,即弯剪段[6]。

图 2 四点弯曲模型简化示意

图 3 四点弯曲试验基本原理示意

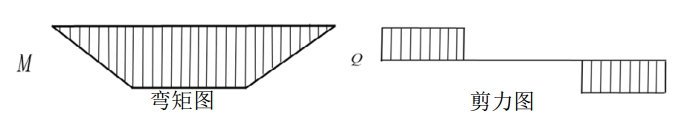

(2)管道全尺寸四点弯曲试验装置。自主研发适用于大直径、高钢级管道弯矩及联合荷载的试验装置,即管道全尺寸四点弯曲试验装置,主要由门式反力架、液压系统、电控系统组成,采用垂直布局形式,便于试验操作(图 4)。

图 4 四点弯曲试验装置及示意

试验过程中,钢管试验件两端放置在圆弧形支座上,联动液压缸施加竖向载荷至分配横梁,横梁再通过圆弧加载压头,作用至钢管试件,进而形成弯矩加载。

本装置能够对试验钢管单独施加内压、弯矩和轴向力等荷载,或同时施加两种或多种组合荷载,以模拟管道的真实载荷环境。装置中液压缸施加的最大载荷为10000 kN,加载压头可根据试验需求进行间距调整,最大间距为7 m。可完成外径219 mm~1422 mm,长度7 m~30 m的全尺寸管道弯曲试验。装置采用电液伺服闭环测量控制系统,可以进行等速试验力、等速试验位移控制,在试验过程中这两种控制方式可以平稳切换,且测量控制系统可以自动采集和记录管道的载荷、内压、位移和变形等数据。

2 管线钢形变行为研究

2.1 四点弯曲试验装置可靠性验证

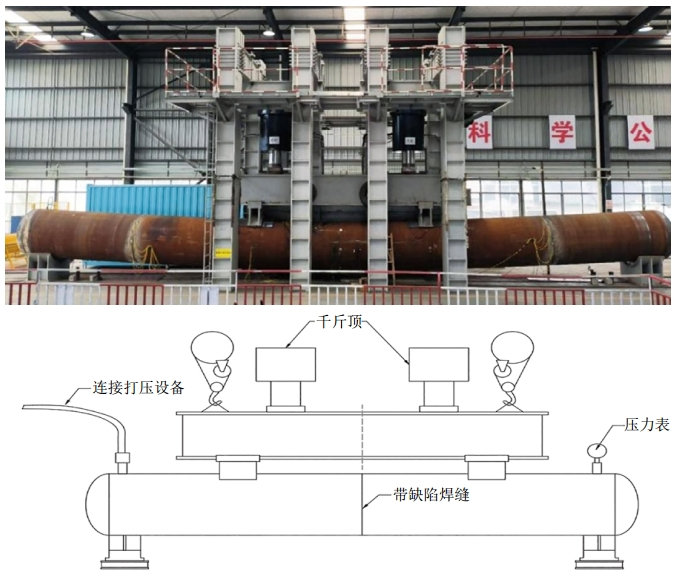

提取试验管道在内压P=10 MPa、F=2000 kN作用下的弯矩和剪力分布(图 5),发现在支墩和压头之间,弯矩分布近似线性斜直线,剪力分布近似水平直线;在两个压头之间,弯矩分布近似水平直线,剪力分布为直线且接近于0 kN。说明在进行四点弯曲试验过程中,管道内力分布基本满足图 3所示的分布规律,在两个压头之间具备纯弯曲条件,与四点弯曲试验的理论模型相符合,验证全尺寸四点弯曲试验装置具有较高的可靠性。

图 5 试验弯矩和剪力分布图

2.2 管道力学响应及变形行为研究

研究管道在弯矩荷载作用下的力学响应和变形行为,有助于揭示管道在受弯工况下的屈服、失稳及破坏机制,为评估管道在地质灾害或施工变形条件下的安全性提供依据,对于理解管道在实际服役过程中的力学响应具有重要意义[7]。因此,开展了管道四点弯曲试验以研究其力学响应和变形情况。

进行试验时,结合多工况荷载作用下管件的受力分析、整体情况、控制截面和加载状况等,将管件分为跨中截面、纯弯段、加载截面、弯剪区和支座位置。进行测点布置时,在管道各截面上布置应变片以测试管件的局部变形,其中各截面的应变片通常沿截面环向一圈均匀布置。由于管件在多工况荷载下极易在局部测点产生复杂的应力应变,因此对于特定测点采用由轴向、环向和45度应变片组成的应变花进行测量(图 6)。

图 6 试验管测点布置示意

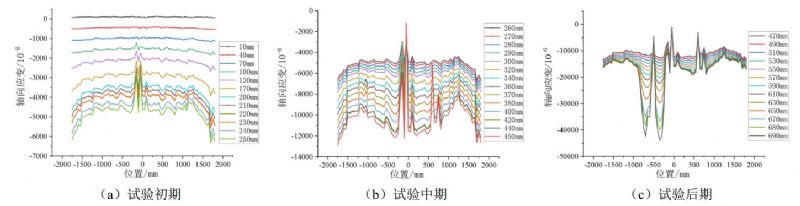

对试验采集的数据进行分析发现,试验过程中管道上部受压区轴向应变(图 7)。试验初期(图 7 a),轴向应变基本呈水平直线分布,随着压头位移的增加,部分测点应变急剧增长;进入试验中期(图 7 b),各压头位移下管道跨中截面的应变明显高于其他区域;试验后期,继续增大压头位移(图 7 c),轴向应变分布的突变形态更加明显,在﹣750 mm~﹣250 mm区段产生了极大的应变,结合管道变形情况(图 8),发现该现象的产生是由于管道受压区局部屈曲所致。

图 7 试验管轴向应变分布

图 8 试验管受压区屈曲形貌

试验得到了管道在弯矩荷载作用下的应变分布和变形特征,提供了基于应变准则的管道破坏和极限弯矩承载力的计算数据。若能够继续进行多批次试验,还可以评估制造偏差对管道的整体特性和局部特性的影响,同时进一步考虑管道截面椭圆化变形等特征对管道极限承载力的影响。说明开展管道在组合荷载作用下弯曲破坏的试验研究,可以为评价管道的安全性和可靠性提供重要参数,对于管道的设计工作具有重要意义。

3 联合载荷下缺陷失效模式及修复研究

3.1 含缺陷管道响应分析[8]

钢管的响应和变形行为受众多因素的控制,包括钢管母材的钢级、塑性指标、管径以及外形几何尺寸等因素,同时,管道的各类缺陷对其力学响应同样会产生显著影响,如环焊缝缺陷、裂纹缺陷、未焊透缺陷以及金属损失缺陷等。对于这类缺陷管道,同样可使用全尺寸试验方法进行研究。

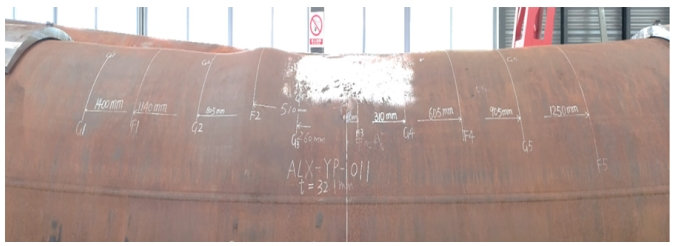

以未熔合错边环焊缝缺陷管道为例,对钢管施加不同内压荷载,并逐步施加弯矩荷载至试验管道失稳。在管件跨中截面、纯弯段、加载截面、弯剪区和支座位置布置应变片以测试管件的局部变形,应变片同样沿各截面环向均匀布置。考虑到管道的复杂受力状况,根据不同测点位置采用了包括轴向应变片、环向应变片和应变花在内的多种测试装置进行测量,并且在管道底部还布置了位移计以测量管道变形量。

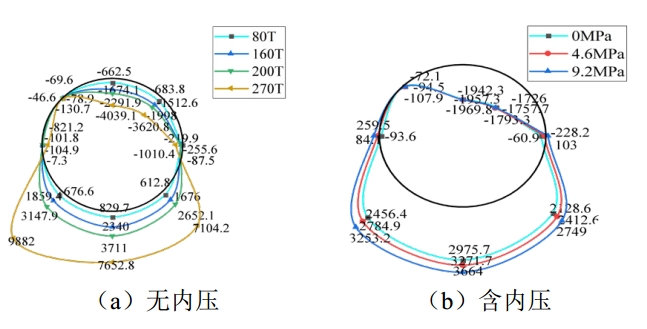

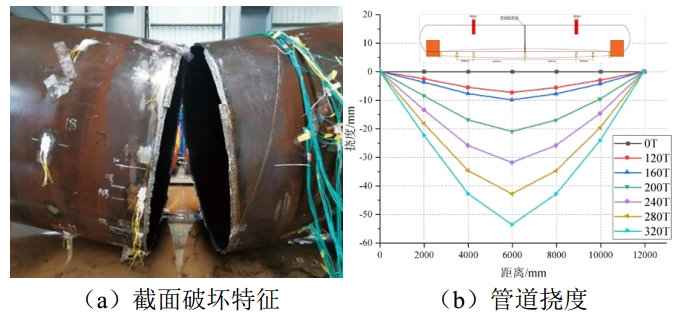

试验过程中,管道缺陷截面通过管道上方和下方的轴向应变分布情况(图 9),可见管道上方受压,下方受拉,且随着弯矩和位移的增加,管道截面各测点应变均随之增大,其中应变最大区域位于环焊缝缺陷两端尖端位置处。该应变分布特点与管道的破坏形式相对应,当管道达到承载力极限时,缺陷自尖端位置撕裂随后急剧扩展至整个截面(图 10 a)。结合位移计测量结果(图 10 b),发现管道跨中截面的挠度最为明显,同样也说明该管道在内压与弯矩共同作用下,含缺陷的跨中截面为危险区域。

图 9 试验管轴向应变分布

图 10 试验管破坏及位移变化

3.2 缺陷修复后管道[9]

当采用钢质环氧套筒对缺陷管道进行修复后,按照上述试验方法又进行了试验研究,根据试验现场及管道跨中区域的变形情况(图 11),可见同样的外部荷载加载下,修复后的试验管道仅在修复区外发生屈曲形变,修复区保持完好,说明钢质环氧套筒对该类缺陷管道的修复效果十分明显。

图 11 钢质环氧套筒修复含缺陷环焊缝

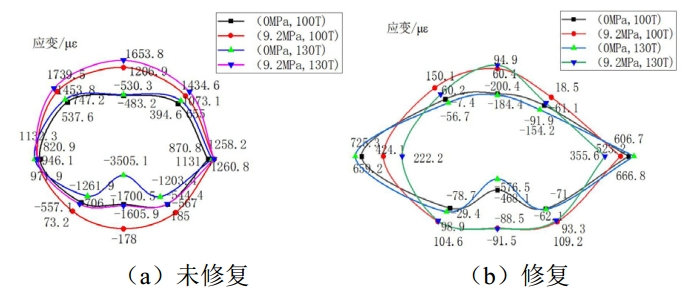

对两种管道的应变进行对比分析,发现在联合载荷下,未修复管道跨中截面底部出现较大应变,有明显形变趋势;而采用钢质环氧套筒修复后的管道跨中截面底部应变幅值仅为未修复管道的1/3,而3:00、9:00时钟位置处的应变仅为未修复管道的1/2。表明修复后管道的应变主要由钢质环氧套筒承担,钢质环氧套筒可有效减小联合载荷引起的管道变形趋势,修复效果显著(图 12)。

图 12 含缺陷焊缝未修复与修复轴向应变分布

通过对缺陷管道和修复管道进行的对比试验,得到了两种管道的应变分布特征和变形情况,为基于应变准则的缺陷管道和修复管道的极限承载力提供了研究数据,对于评价管道安全性和可靠性具有现实意义。

4 结语

全尺寸四点弯曲试验装置是油气管道、海洋工程等领域的关键测试装备,用于研究实际工况下的管道在弯曲载荷下的力学响应,能够较为真实的再现管道在实际工程中受弯时的变形和破坏过程,对管道力学给予数据支撑。研究具有重要意义,为管道的安全运行提供了保障。但目前仍未形成系统的理论体系和应用方法,因此可利用全尺寸四点弯曲试验平台开展以下研究。

(1)研究管道在实际运行时的力学响应、屈服行为与极限承载能力。

(2)针对管道在复杂服役环境下的设计、评估与验证技术体系提供试验参照与数据支持。

(3)对高强度管线钢等新材料进行弯曲性能研究,指导新型材料的应用。

(4)基于试验结果优化现有设计标准,提出更符合实际工况的管道弯曲性能评价方法。

参考文献:

[1]董瑾.基于应变设计的管线钢管变形行为研究述评[J].西安石油大学学报(自然科学版),2019,34(4):96-102.

[2]Reddy B.D.,An experimental study of the plastic buckling of circular cylinders in pure bending[J].International Journal of Solids and Structures.1 979,l5(9):669-683.

[3]Gresnigt A.M.,Van Foeken R.J.,Chen S.L.Collapse of UOE Manufactured SteelPipes[C].International Offshore and Polar Engineering Conference,Seattle,America,2000.

[4]Gresnigt A.M.,Van Foeken R.J.Local buckling of UOE and Seamless SteelPipes[C].International Offshore and Polar Engineering Conference,Stavanger,Norway,2001.

[5]Gresnigt A.M.,Karamanos S.A.,Andreadakis K.P.Lateral loading of internally pressurizedsteelpipes[J].Journal of Pressure Vessel Technology.2007,129:385-393.

[6]张豫,朱立,李乃贤,等.X80钢级Φ1016 mm管道四点弯曲试验数值分析[J].焊管,2022,45(8):10-16.

[7]李鹤林,李霄,吉玲康,等.油气管道基于应变的设计及抗大变形管线钢的开发与应用[J].焊管.2007,30(5):5-11.

[8]刘锋,吴月磊,杨玉超,等.内充压力介质管道弯曲力学行为实验研究[J].山东科技大学学报(自然科学版),2016,35(3):40-45+52.

[9]余东亮,杨川,吴东容,等.X80管道环焊缝缺陷钢质环氧套筒补强试验[J].油气储运,2021,40(9):997-1007.

作者简介:张豫,1985年生,硕士,高级工程师,四川德源管道科技股份有限公司副总经理,主要研究方向为管道内检测、腐蚀与防护、管道本体缺陷修复、阴极保护。联系方式:18113033697;zhangyu@deyuanpipe.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号