油气长输管道管沟开挖工程安全风险辨识与管控

来源:《管道安全保护》2025年第1期 作者:韩举锋 韩泽宇 时间:2025-6-6 阅读:

韩举锋1 韩泽宇2

1.北京华油鑫业工程技术有限公司; 2.中咨工程有限公司

摘要:管沟开挖作为油气长输管道建设工程中的关键步骤,其施工质量直接关系到管道工程的顺利进行和工作人员的生命安全。本文旨在探讨管沟开挖过程中的安全风险及有效的管控措施。通过列举具体案例,分析常见风险类型,提出针对性的风险管控措施。为油气长输管道管沟开挖工程提供科学的风险管控指导,也为相关行业的安全生产管理提供有效参考。

关键词:长输管道;管沟开挖;安全风险;管控措施;施工技术

管沟开挖是油气长输管道建设工程的基础性工作,其施工质量直接影响到管道的铺设质量和后期的运营安全。管沟开挖作业环境复杂多变,安全风险较高,一旦发生事故,后果严重。加强管沟开挖安全风险的辨识与管控,对于提高油气长输管道建设工程质量,减少事故发生率,保护作业人员生命安全和身体健康,保障管道长期安全运行至关重要。本文结合实例系统梳理管沟开挖过程中的安全风险,以及采取的针对性管控措施。

1 管沟开挖工程安全风险辨识

1.1 管沟开挖施工流程

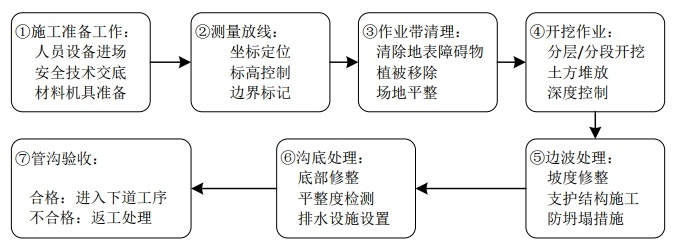

管沟开挖主要包括施工准备、测量放线、作业带清理、开挖作业、边坡处理、底部处理和管沟验收等环节(图 1)。

图 1 管沟开挖施工流程

施工作业过程中面临的安全风险类型多样,主要包括地质风险、设备故障风险、设备操作失误风险和环境风险等,安全事故风险较高。

1.2 地质风险

(1)不稳定土质。土体的稳定性直接影响开挖施工安全。不同土质的抗剪强度和承载能力差异较大,如砂土、粉土、淤泥等松散土质在开挖后容易发生侧向滑移或坍塌。例如,某天然气管道工程施工时,由于未充分考虑该区域土质松软、易液化的特性,管沟开挖不规范,开挖面积过大,扰动了管沟两侧土层原有的支撑力而造成坍塌,致使作业人员被埋而亡。

(2)地下水位变化 。地下水是影响管沟稳定性的关键因素。当开挖深度低于地下水位时,渗流压力可能导致管沟底部涌水或边坡滑塌。例如,某输油管道项目在雨季施工时,未提前进行水文地质勘测,开挖后遭遇地下水位上升,导致管沟底部积水、土体软化,最终引发大面积坍塌。

(3)潜在的地质灾害 。部分管道施工区域可能存在滑坡、泥石流、溶洞、断层等地质灾害隐患,若未提前识别,极易造成突发性坍塌。例如,某山区长输管道工程在开挖过程中,因未探测到地下溶洞,机械振动导致溶洞顶部塌陷,连带引发管沟坍塌,造成设备损毁和工期延误。

1.3 施工设备故障风险

(1)机械关键部件失效。挖掘机、推土机等重型机械的液压系统、传动装置、制动系统等关键部件若因老化、磨损或维护不当发生故障,可能导致设备失控或操作失灵。例如,某输油管道项目施工中,一台挖掘机因液压油管爆裂导致臂架突然下坠,砸中下方作业人员,造成重伤。

(2)设备安全防护装置缺失或失效。设备安全装置失灵直接导致故障事故。如盲区监控系统故障:某管道工程中,挖掘机因倒车雷达损坏,操作员未能察觉后方巡检人员,导致碾压事故。超载保护装置失效:吊装管道时,起重机限位器失灵引发倾覆,砸毁邻近施工设施。

(3)施工设备电气系统故障。设备电路短路、接地不良或电池故障可能引发火灾风险。例如,某管沟开挖施工现场一台挖掘机因电器线路短路而起火,造成1名工人被烧伤。

(4)辅助设备缺陷 。支护设备(如钢板桩、支撑架)的强度不足或安装不当也会诱发连锁事故。某管沟坍塌事故调查发现,支护钢梁焊接缺陷导致受力断裂,进而引发整体垮塌。

1.4 施工设备操作失误风险

(1)无证操作或资质不符。特种设备操作人员未取得相应资格证书,或操作超出其资质范围的设备。某管道项目挖掘机操作员仅持有装载机操作证,在复杂地形作业时因操作不当导致设备倾翻,造成1死2伤。调查发现,该项目存在"以证代证"的违规现象。

(2)安全交底流于形式。交底内容缺乏针对性,作业人员未掌握现场实际风险。某管沟开挖作业前,安全员仅让工人在交底单上签字,未说明地下管线分布情况。施工中挖断高压电缆,引发触电事故。

(3)违规作业行为。典型的违规行为主要有擅自修改开挖坡度(如为省时取消放坡);在未支护情况下进入深沟作业;疲劳驾驶或酒后操作设备。某项目为赶工期,工长指挥工人将设计1∶1的边坡改为垂直开挖,导致5米深管沟坍塌,3人被埋。

(4)应急救援处置不当。发生事故后,作业人员缺乏基本急救技能或错误施救。某机械伤害事故中,工人擅自移动伤员导致二次伤害,延误最佳抢救时机。

1.5 施工环境风险

(1)恶劣天气影响。主要表现为暴雨引发管沟积水、边坡滑塌,大风导致吊装作业失控,极端高温造成人员中暑、设备过热等。如某输气支线项目,在汛期施工时遭遇持续强降雨,24小时内降雨量达150毫米。由于未及时撤离沟槽作业人员,导致管沟被洪水灌入,造成3名工人溺亡。事后调查发现,项目未建立有效的气象预警机制,应急预案形同虚设。

(2)邻近建筑物影响。主要表现为振动导致邻近建筑基础松动,开挖引起地下管线破损,土方坍塌危及周边设施等。如2019年某城市燃气管道改造工程,在距居民楼仅5米处进行深沟开挖。施工振动导致老旧民房墙体开裂,引发群体性事件。项目最终赔偿超200万元,并停工整改三个月。

(3)特殊地质环境影响。主要表现为冻土区季节性冻融影响、沙漠地区流沙风险、岩溶地区地下空洞风险等。如某原油管道漠河段施工时,未考虑永冻土层特性。夏季冻土融化导致管沟变形位移超标,不得不返工重建,直接经济损失达800万元。

(4)生态环保风险。主要表现为施工扬尘污染,油料泄漏污染土壤,破坏野生动物栖息地等。某穿越自然保护区管道项目,因未设置防渗围堰,机械漏油污染湿地,被环保部门处以顶格罚款并责令恢复生态。

2 管沟开挖工程安全风险管控

2.1 技术措施

(1)针对地质风险,施工前进行水文地质勘察,掌握地下水分布情况;采用井点降水或深井排水技术,降低地下水位;在易渗水地层中设置防渗设施,减少水流对土体的侵蚀。在软土、回填土或高含水率土层中施工时,必须进行土质力学分析,采用“阶梯式开挖+钢板桩支护”,坡度严格按GB 50369―2014《油气长输管道工程施工及验收规范》相关规定进行控制。针对隐蔽的地质缺陷,可采用地质雷达(GPR)或三维地震勘探技术进行准确探测;在滑坡易发区设置边坡监测系统,实时预警位移变化。对不良地质段采取注浆加固或微型桩支护,提高地层稳定性。

(2)针对施工设备故障风险,在盲区安装监控雷达,划定智能电子围栏;加强设备日常点检,严格执行定期更换易损件制度,并采用状态监测技术(如振动分析、油液检测)提前发现隐患。强制安装多重安全防护装置(如声光报警、自动停机系统),并纳入每日开机前检查清单。严格验收材料质量,并采用无损检测(如超声波探伤)确保关键连接部位可靠性。

(3)针对施工设备操作失误风险,严格执行“持证上岗”制度,建立操作人员电子档案;实施“人证合一”动态核查,采用人脸识别技术杜绝顶岗作业。推行“图示化交底”,利用BIM技术展示危险源分布;安装智能监控系统,自动识别违规行为(如未佩戴安全带)。建立“黑名单”制度,对屡次违规施工人员清退出场;实施“双确认”制度(交底人+接收人现场确认)。每月开展“实战化”应急演练;在作业面配置急救智能终端(含AR指导功能)。

(4)针对施工环境风险,施工前进行全面的地下在役管线、光缆等物体的探测。建立气象实时预警系统;配置移动式抽水泵等应急设备;制定“暴雨红色预警立即停工”的硬性规定。部署智能环境监测终端(PM2.5、噪声、振动等);储备足够的防雨布、沙袋等应急物资;建立施工影响公示和投诉响应机制。

2.2 管理措施

(1)推行“双重预防机制”(风险分级管控+隐患排查治理),实施四级(红色重大风险、橙色较大风险、黄色一般风险、蓝色低风险)风险标定。

(2)动态调整施工方案,完善应急预案,配备速撑式救援支撑等设备,按照SY/T 6444―2018《石油工程建设施工安全规范》要求,采取必要的防护措施。比如在涩宁兰天然气管道重大隐患整改项目中使用简易的“防砸棚”(图 2),对管沟内作业人员起到了一定的保护作用。同时,SY/T 6444―2018规定,挖掘设备、设施使用前应进行安全检查和评价,并应定期维护和保养,保持良好技术性能,不应带病运转或超负荷使用,减少因设备故障导致的安全事故。

图 2 管沟开挖防砸棚

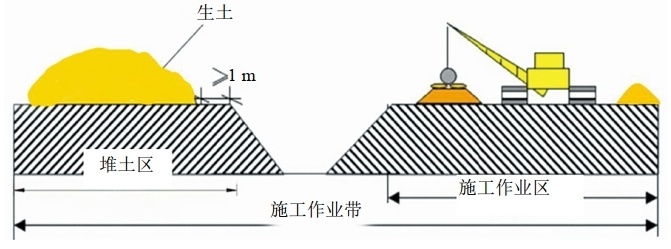

(3)规范管沟开挖工艺流程,开挖期间需要不断监测土壤稳定性和周边环境变化,并注意土方堆土符合GB 50369―2014《油气长输管道工程施工及验收规范》要求,堆土距离沟边不应小于1米(图 3)。边坡处理应符合GB 50369―2014要求的边坡坡度。底部处理需清除松散土壤、平整底部以及设置必要的排水设施。管沟验收要确保管沟尺寸、形状和质量符合设计要求和施工标准。

图 3 管沟开挖土方堆放示意

2.3 培训措施

(1)提升作业人员的安全意识和操作技能是预防事故的基础。开展安全文化培育与能力建设,推行“安全积分制”,将风险报告纳入考核奖励;定期组织安全培训,使员工熟悉安全操作规程和应急处理流程;建立“事故案例库”,通过3D动画还原事故过程以强化警示教育; 培育安全监管队伍,提升安全技术决策话语权。

(2)通过VR安全培训、安全屋体检等措施提升风险感知能力;有效推行“有感领导”“属地管理”“行为安全观察”制度。通过模拟演练和案例分析,增强作业人员的实际操作能力、风险应对能力和自救互救技能。

2.4 创新措施

(1)应用物联网监测边坡位移,利用BIM技术模拟施工场景。

(2)增加无人机巡检,快速获取管沟沿线地质与施工进展数据;利用数智技术,构建管沟开挖数字模型,预演风险演化路径;投入AI安全监控,通过图像识别自动抓拍未戴安全帽、违章作业等行为。

3 结语

管沟开挖工程安全风险辨识与管控的核心在于推动安全管理从“事后处置”向“事前预防”转型。应加强前期的地质勘探和风险评估,以适应不同地质条件下的管沟开挖作业。强化现场监管力度,确保施工过程中各项安全措施得到有效执行。定期对施工人员进行安全培训,提高他们的安全意识和应急处理能力。建立健全应急预案,确保在紧急情况下能够迅速有效响应。未来需进一步融合智能感知、数字孪生等技术,构建“本质安全型”管沟开挖作业模式,实现对施工现场环境和作业状态的实时监测与预警。通过不断的技术创新和管理优化,进一步提升长输管道工程的安全性能和施工效率。

作者简介:韩举锋,1970年生,国家中级注册安全工程师、国家一级安全评级师,现任中国石油工程建设协会石油工程建设健康安全环境专业委员会常务副秘书长、北京华油鑫业工程技术有限公司安全总监并兼任质量安全技术部部长。主要从事石油石化工程建设质量安全管理工作。先后主编了《前覆后戒—石油石化工程建设安全事故经验分享》《分享—石油石化工程施工安全隐患识别分享》安全类书籍。自2015年以来先后参加了青海省海东市相关县(区)城区占压涩宁兰天然气管道重大隐患整改项目、蒙西煤制天然气外输管道项目一期工程的施工安全管理工作。联系方式:18210948346,645859475@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号