清管器通过性能影响因素及提升措施

来源:《管道安全保护》2025年第2期 作者:范文峰 杨志强 时间:2025-8-23 阅读:

范文峰 杨志强

国家管网集团浙江省天然气管网有限公司

摘要:为保证油气管道输送效率,顺利开展管道智能内检测,清管作业必不可少。各类型清管器在作业中存在一定的卡堵风险,给管道正常运行带来威胁。本文结合现场天然气管道清管作业施工经验,就清管器设备本体和运行条件两方面,对影响清管器通过性的主要因素进行了分析总结,并提出了提高清管器通过性的思路和可行措施,为相关工作提供借鉴。

关键词:清管作业;清管器通过性;天然气管道

油气管道的清管作业能有效减少管道内壁污物堆积、避免输送截面减小,保证输送效率;同时也是开展管道智能内检测的必要前提。各类型清管器在实现清洁管道的同时,存在卡堵风险,可能导致作业中断。国家管网集团浙江省天然气管网有限公司管道检测技术团队2024年完成14个检测段、108次共800余公里的管道检测,清管检测距离累计约7200公里,共清出管道污物15 800余千克,有效保障了浙江省天然气管网的安全平稳运行。在自主实施清管检测作业的过程中,分析总结影响清管器(泡沫清管器除外)通过性能的因素,并提炼出提高清管器通过性能的有效措施。

1 影响清管器通过性的主要因素

1.1 清管器相关因素

清管设备的本体因素主要有配件材质因素和设备结构因素两类。

(1)配件材质的柔韧性。如皮碗和钢刷的材质柔韧性,决定了皮碗、钢刷的变形能力。

(2)配件材质的耐磨性。投运在长距离天然气管道的清管器,其皮碗在长时间运行后出现严重磨损,且多为前段皮碗偏磨,严重时出现动力皮碗底部磨穿,导致清管器出现“沉头”现象,影响运行姿态,更容易发生卡堵。

(3)配件的过盈量。实际作业中,为实现清管器密封良好并保证一定的磨损余量,清管器配件均有1%~3%过盈量。但是由于整条管道可能存在不同壁厚的管节,相应地清管器所受阻力也不同,尤其是弯头处的壁厚一般都大于直管段的壁厚,进一步增大了弯头处卡堵的风险。

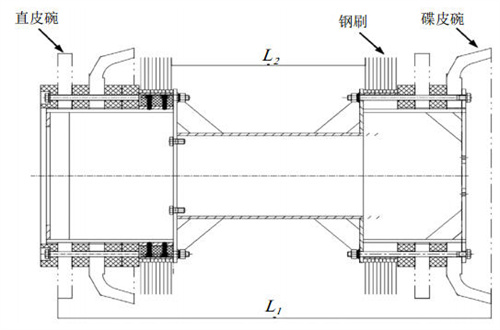

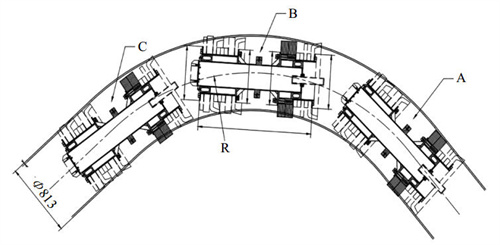

(4)从清管器结构(图 1)看,其总长 L1、前后段的间距 L2及皮碗钢刷组装时加装隔垫情况影响。清管器在通过弯头等管件时,总长 L1越长,其两端与管道挤压越严重,阻力越大,通过性就越差;清管器前后间距 L2越短,通过弯头时需要产生的变形量越大,相应地其所受摩擦阻力也越大,通过性就越差;皮碗、钢刷间的隔垫越少,皮碗和钢刷的倒伏空间就越小,降低了其变形能力,故通过性越差[1](图 2)。

图 1 清管器结构示意图

图 2 清管器通过弯头时的姿态示意图

1.2 清管器运行条件相关因素

清管器运行环境因素主要有管道管件本体状况、输气量和管道内部异物等。

(1)管道的几何形状变化,如管道凹陷、椭圆度等变形缺陷会影响清管器通过性。较大的管体变形缺陷使管道的有效通过面积减小,清管器运行阻力增大,导致清管器卡顿,甚至完全卡死。

(2)管道的壁厚增加、焊口处余高过高及错边量会影响清管器通过性。此类因素减小了管道截面积,增大了清管器和管道间的摩擦阻力,同时焊缝余高和错边这类内壁界面的高度突变会给直皮碗带来极大阻力,导致清管器所受阻力增大,通过性受到影响。

(3)沿线管件的尺寸,如分输三通的开孔尺寸、弯头的曲率半径、阀门是否通径及能否开到位等影响因素。GB/T 27699―2023《钢质管道内检测技术规范》规定,套管三通开孔区域轴向长度不应大于管道外径,同时,相邻两三通的中心距离 l 应满足 l >1.5D+(d1+d2)/2,式中,l 表示相邻两个三通中心间距,D为管道外径,d1、d2表示两相邻三通的开孔直径。若分输三通尺寸不满足规范相关要求,长度过长,会导致清管器在三通处无法形成有效密封,流体泄流,最终导致清管器停球。管道上的弯头是导致清管器发生卡堵最多的因素之一,弯头的曲率半径越小,清管器所受阻力越大,越容易发生卡堵。一般情况下,弯头的曲率半径宜不小于6倍的管道外径,最小不应小于1.5倍的管道外径(图 2)。A-B-C表示清管器进出弯头过程中所处的不同位置。从图中可以看出,曲率半径越小,对清管器的通过性越不利。GB/T 27699―2023规定,管道沿线阀门应开启灵活,清管、检测期间应处于全开状态。全开状态的阀门内径应满足检测器最低通过性能指标。同时,作业沿线的阀门均应为通径阀门,不可使用变径阀门或者蝶阀、闸阀等阀门。

(4)推球流量及分输流量。如果三通处分输流量远大于推球的干线正输流量,则可能因推球流量不足使清管器在三通处卡停。

(5)其他异常情况,如基建时期遗留在管道内部的镀锌管、工器具,以及一次性清出过多污物,均会导致清管卡堵。

2 提高清管器通过性的可行措施

2.1 针对清管器可采取的措施

(1)在不影响支撑能力的前提下,尽量提高清管配件其耗材的柔韧性,从而提高变形能力,在遇到凹陷、弯头、壁厚增加等容易导致清管器卡顿的情况时,能通过耗材的变形量提高其通过性。

(2)提高耐磨性,减小皮碗、钢刷等配件的过盈量。在满足耐磨性要求的情况下,应该结合管道全线存在的各类壁厚的管道,考虑减小清管器配件的过盈量提高其通过性。

(3)增大清管器前、后段间距,减小清管器总长度,并避免多个直皮碗、钢刷相邻组装。由于直皮碗和钢刷内圈的倒伏能力较差,如果不加隔离垫而相邻组装,其变形能力变差,导致清管器整体通过性变差。

2.2 针对清管器运行条件可采取的措施

(1)排查、减少或消除可能存在的较大变形,如通过发送泡沫清管器和通过性较好的皮碗测径清管器来初步判断管道是否存在影响后续清管器通过的较大变形,必要时可发送变形检测器对卡堵点进行定位、开挖及修复消除。

(2)清管作业前,做好管道基础信息调查,掌握沿线管件的尺寸,分输三通的开孔尺寸、弯头的曲率半径、是否存在连续弯头,阀门是否通径及能否开到位等情况,并做好可检性评估,对严重影响清管器通过性的关键部位进行改造。

(3)保证推球流量,避免三通分输量过大,必要时可采取在清管器接近三通时提前关闭三通分输阀门等方式保证清管器顺利通过。

(4)清管时严格遵守循序渐进的原则,按照通过能力由强到弱、清管能力由弱到强的顺序投用清管器,避免一次性清除过多污物或其他异物导致清管器卡堵[2]。

3 结语

综上所述,清管器的通过性是管道检测作业的首要考虑因素,是整个检测作业能否成功的关键,能够初步掌握管道是否存在变形等可能导致卡球的风险,为后续作业的安全评估提供依据。

为保证清管作业顺利开展,组装清管器应选用韧性好、耐磨度强的耗材,并根据实际管道内径选用过盈量合理的皮碗、钢刷,减小清管器总长度,适当加装隔垫,保证清管器本体的良好通过性;作业前做好管道调查,排查影响清管器通过性的变形、特殊管件以及运行工况,按照通过能力由强到弱的顺序,优先保证通过性的原则有序开展作业。

参考文献:

[1]刘斌,杨理践.长输油气管道漏磁内检测技术[M].北京:机械工业出版社, 2017: 14-18.

[2]吕坦,国滨,祝兴辉,等.油气管道内检测清管安全技术分析[J].中国特种设备安全, 2024,40(12): 40-43.

作者简介:范文峰,1983年生,硕士研究生,高级工程师,现任浙江省管网公司生产技术服务中心主任,主要从事天然气管道保护、管道完整性管理、管道检测和管道应急抢修等相关工作。联系方式:13616710643,fanwf01@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号