漏磁检测技术在油田管道检测中的应用实践

来源:《管道安全保护》2026年第1期 作者:郭忠明 郭清妙 李军 贺玉楚 时间:2026-1-24 阅读:

郭忠明 郭清妙 李军 贺玉楚

中国石油吐哈油田分公司

摘要:针对管道漏磁检测存在小管径管道通行困难、极端工况适配性差等难点,以及传统漏磁检测设备体型大、灵敏度不足、场景适应性弱的问题,从磁路优化、智能识别、多技术融合三个维度提出针对性措施,结合某油田管径273 mm原油长输管道现场检测工程,验证技术方案的实用性与有效性。结果表明,有效破解了管道检测核心难题,为管道安全提供了可靠技术支撑。

关键词:漏磁检测;小管径管道;磁路优化;智能识别;多技术融合;现场验证

漏磁检测(Magnetic FluxLeakage,MFL)是利用铁磁材料磁化后,在其缺陷部位产生的磁力线泄漏来发现缺陷并实现对缺陷性质判断的一种无损检测技术,是实现工业设备安全评价的有效手段[1]。传统的漏磁检测手段受制于技术局限造成体积庞大、灵敏度不足、适用性较差等缺点,不能满足对小管径管道、双金属复合管等特殊结构的检测以及对微小缺陷的识别要求。基于此,本文以现场实际检测工程为切入点,探讨漏磁检测技术在管道缺陷检测中的应用。

1 检测难点与针对性技术措施

1.1 核心难点梳理

检测现场面临的核心难点集中在以下四类。

结构适配难点。小管径管道内检测器易 “卡堵”,双金属复合管存在“基管磁化弱、衬管磨损大”的矛盾,传统磁路无法实现稳定磁化。

缺陷识别难点。焊缝、法兰等复杂结构的缺陷信号混杂,微小缺陷识别精度低,缺陷定位误差大,且现场缺陷样本稀缺导致算法适配性差。

场景适配难点。输油管道内油蜡等杂质干扰磁场,高速轨交、高空风电等极端工况下检测效率与精度难以兼顾。

分辨率难点。精密部件微缺陷检测需求日益迫切,传统检测技术无法达到纳米级分辨率。

1.2 针对性技术措施

磁路优化。针对结构适配与杂质干扰问题,采用“结构创新+场景专用”的磁路优化方案,破解结构与场景适配难点。一是复合磁路设计。如智云安科技[2]“双向组合励磁结构”采用永磁体—衔铁—钢刷浮块式磁化单元,可根据管道管径动态调节,解决小管径管道柔性穿行与稳定磁化的矛盾,彻底杜绝 “卡堵”问题。二是场景专用磁路改进。针对双金属复合管检测难点,优化磁路参数与低硬度钢刷设计,提升基管磁化稳定性,降低衬管磨损;针对输油管道油蜡杂质干扰,在磁路设计中预留磁场补偿机制,抵消杂质对检测精度的影响[3]。

智能识别。针对现场信号混杂、样本不足的问题,优化信号处理与算法模型,攻克缺陷识别与样本稀缺难点,提升缺陷识别效率与精度。一是轻量化图像识别算法。改进YOLOv5算法,融合GSConv轻量化网络降低内存消耗,加入坐标注意力机制(CA)强化焊缝、法兰等复杂结构的特征提取能力,实现缺陷实时高效识别[4]。二是“交并比阈值确定方法”[5]。建立缺陷区域磁化水平与交并比阈值的动态映射关系,可根据不同缺陷类型与磁化状态自适应调节阈值,提升定位精度。三是小样本适配优化。采用轻量化网络模型、增强算法,提升小样本场景下的算法稳定性,针对现场缺陷样本少的情况进行训练。

多技术融合。针对极端工况适应和微缺陷检测,采取跨技术联合以及新型传感技术融合的解决方案,突破极端场景与分辨率难点。一是跨技术协同检测。将柔性滑靴式阵列漏磁探头和轮式超声波传感器结合在一起,采用异构多源数据融合,在高速条件下实现了钢轨内、浅表层缺陷的同步检测[6]。二是新型传感技术融合。基于量子传感技术、采用氮空位色心颗粒作为磁光转化介质和光纤微腔结构,研制百微米级探头,具有纳秒级的时间分辨能力和纳米级的空间分辨能力,满足对微小缺陷检测的要求 [7]。

2 现场实施与验证结果

2.1 检测对象与检测器参数

本次检测对象为外径 273 mm、壁厚 6.4 mm的原油长输管道,总里程18.1 km,投产于2019年10月,材质L390,直焊缝管,3 PE防腐层。被检测管道长度18 km,常温运行。

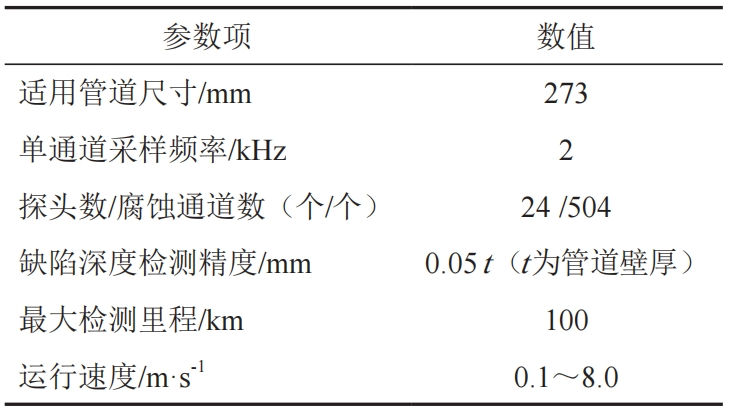

选用的漏磁检测器参数见表 1。

表 1 漏磁检测器参数表

2.2 检测流程与预处理

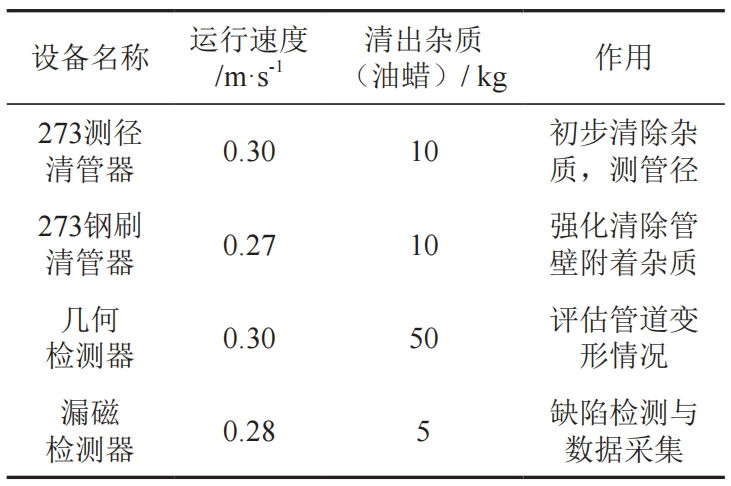

漏磁检测前实施2次清管作业,配合几何检测完成管道状态评估,具体流程见表 2。

表 2 现场漏磁检测流程表

2.3 检测结果分析

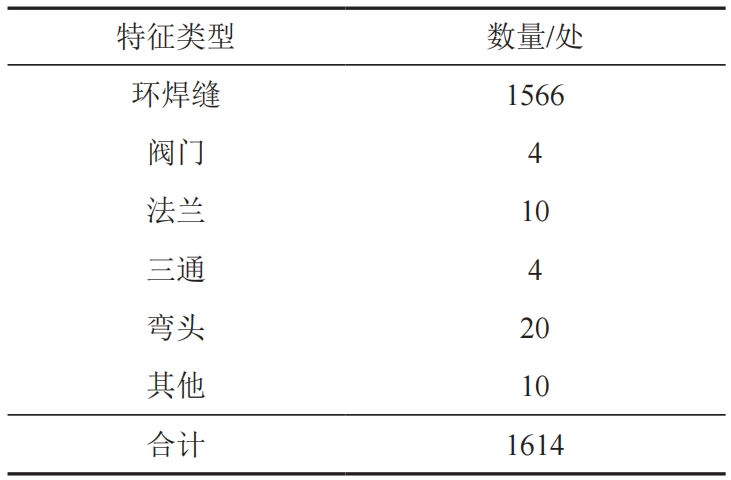

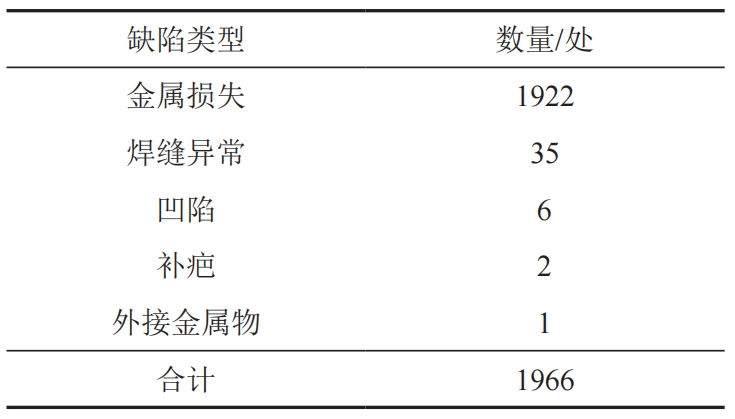

本次管道全口径内检测共识别各类检测点位3610处,依据GB/T 27699―2011《钢质管道内检测技术规范》分类标准,其中缺陷及运行异常点位1966处,管道本体固有结构及合规附属设施特征点位1614处,分别见表 3、表 4。

表 3 漏磁检测缺陷及异常点统计表

表 4 漏磁检测管道特征点统计表

(1)金属损失缺陷分析。

检测发现的1922处金属损失中,外部损失1667处(占86.7%),内部损失255处(占13.3%),金属损失深度d ≤5%wt有1895处,占比98.6%;5%wt< d ≤10%wt有27处,占比1.4%(d 为管道金属壁的实际腐蚀损失深度,wt 为管壁公称厚度,单位均为mm)。

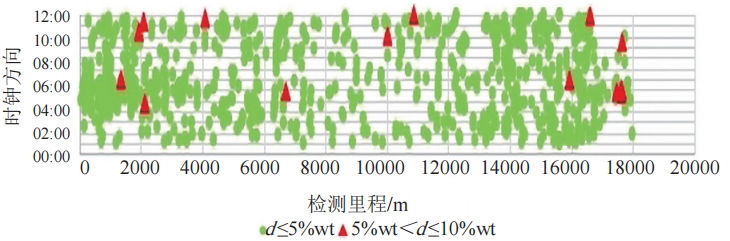

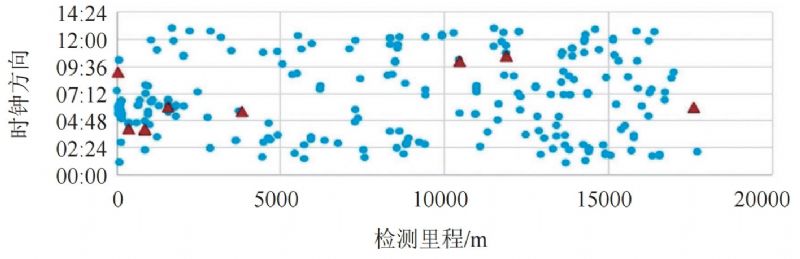

外部金属损失和内部金属损失周向位置沿检测里程分布分别见图 1、图 2。

图 1 外部金属损失统计图

图 2 内部金属损失统计图

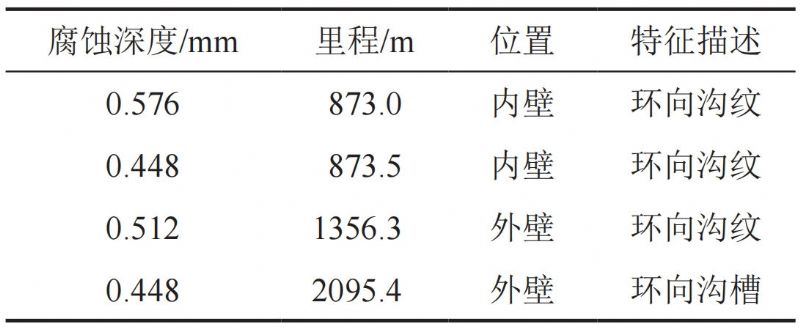

其中腐蚀深度大于等于7% wt的金属损失共4处(表 5),最大深度9% wt为1处内部金属损失,均表现为环向沟纹或沟槽,推测与介质冲刷或外部腐蚀相关。

表 5 深度d ≥7% wt的金属损失详情表

针对外壁2处腐蚀深度大于等于7% wt的金属损失开挖验证,表明腐蚀情况与检测结果完全一致。

(2)焊缝异常分析。

35处环焊缝异常点中,轻度(1级)7处、0级28处,无严重(3 级)或较严重(2 级)异常点,表明焊缝整体质量良好。

2.4 安全性评估

采用挪威船级社(DNV)发布的DNV

RP-F101《Corroded pipelines》(腐蚀管道)标准计算金属损失缺陷 ERF(预估维修比)值,结果显示所有缺陷 ERF<0.3,无需立即修复,管道当前运行风险较低。

现场检测结果表明,漏磁检测方法可以用来准确定位各类缺陷,获得的检测数据可为管道的安全评估提供翔实的依据[8]。

3 结语

利用磁路优化、智能算法、多技术融合等手段,漏磁检测技术正由传统的定性判断向定量检测方向发展,解决了双金属复合管、小管径管道等复杂结构检测难题;进一步还将解决高速轨交、高空风电等极端条件下的检测难题,以及定量化程度较低等问题。其中最重要的是,复合磁路设计提高了磁化稳定性和灵敏度;智能算法提高了缺陷的检出率及精度;多技术的融合扩大了检测场景与分辨率极限。未来的难点在于如何建立腐蚀集群和应力裂纹这类复杂缺陷的量化模型;设计出适用极限环境下工作的传感器,使之能在高温或强振动的工况下正常工作;提高管道检测精度,加快检测速度,降低检测成本。伴随着人工智能、量子传感等技术的进步,漏磁检测技术应用将更加广泛,向“高精度、智能化、广适配” 趋势发展。

参考文献:

[1]左万君,戴西斌,吴昌玉.漏磁检测在管道损伤探测中的应用[J].无损检测,2024,46(03):56-63.

[2]智云安科技(北京)有限公司.一种具有双向组合励磁结构的管道漏磁检测装置[P].中国: CN111413399B.2025-01-24 .

[3]熊毅,刘帅,黄鹏,等.含缺陷管道磁化状态与漏磁信号规律研究[J].电子测量技术,2023,46(12):187-192.

[4]王加旭,张颖,齐卜弘,等.小管径管道特殊部件漏磁内检测图像化识别方法[J].化工机械,2025 ,52(2): 268-276.

[5]国家管网集团.一种管道漏磁内检测的交并比阈值确定方法和装置[P].中国:CN119399107A .2025-02-07.

[6]赵士奇.多技术融合的油气管线保温层下腐蚀检测研究[J].全面腐蚀控制, 2025,39 (10);108-111.

[7]李雁鹏,周童辉,于术娟,等.一种量子漏磁检测系统[P].中国:CN120314431A. 2025-07-15.

[8]杨理践,梁成壮,高松巍,等.管道漏磁内检测的管壁缺陷漏磁场解析模型[J].电子测量与仪器学报,2021,35(07):106-114.

作者简介:郭忠明,1972年生,工程硕士学位,高级工程师,现任吐哈油田油气储销公司一级工程师,研究方向为地面建设和油气储运。联系方式:18699509533,243057636@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号