天然气管道绝缘接头的腐蚀与控制

来源:《管道安全保护》2026年第1期 作者:王学营 高权 王云龙 谢运动 袁浩文 时间:2026-1-24 阅读:

王学营 高权 王云龙 谢运动 袁浩文

斯伦贝谢长和油田工程有限公司

摘要:针对天然气管道绝缘接头的腐蚀问题展开系统性研究,阐述了绝缘接头的工作原理,深入剖析腐蚀诱因,并提出针对性的管控技术方案。实践表明,该方案可有效减缓腐蚀速率、延长设备服役寿命、降低运维成本;同时,构建完善的监测体系能实现腐蚀风险的及时预警,保障长输管道安全稳定运行,为油气产业高质量发展提供技术支撑。未来将进一步探索更高效、经济的腐蚀控制技术,持续提升绝缘接头的抗腐蚀能力。

关键词:天然气管道;绝缘接头;腐蚀机理;阴极保护;氯离子;腐蚀控制;监测技术

在天然气开采与输送体系中,长输管道是保障能源高效转运的核心载体,其安全稳定运行直接关联油气产业的经济效益与生态安全。作为管道系统中实现电气隔离、保障阴极保护效果的关键部件,绝缘接头长期面临复杂工况下的腐蚀威胁,其中井场侧绝缘接头的焊缝区域腐蚀速率尤为突出,会导致管道壁厚持续减薄,削弱管道的承载能力与抗压强度,进而增加天然气输送过程中泄漏、破裂等安全事故的发生概率,已成为制约管道系统可靠运行的主要隐患之一。频繁的腐蚀失效还会迫使现场开展换管作业:维修维护费用大幅推高油气开采与输送的运营成本;换管过程需中断天然气输送流程,直接影响气田产量,对油气项目的整体推进造成制约。深入研究天然气井场侧长输管道绝缘接头的腐蚀机制,研发高效的控制技术,已成为油气行业亟待突破的关键课题。旨在为天然气长输管道的安全稳定运行提供保障,降低腐蚀事故引发的经济损失与环境污染风险,延长管道服役寿命、优化运维成本,为行业提供理论参考与实践指导。

1 绝缘接头非保护端腐蚀现状

1.1 绝缘接头工作原理

在天然气管道系统中,绝缘接头承担着防止保护电流泄漏、保障管道电化学防腐效果的核心功能。对于天然气长输管道而言,阴极保护是抑制外壁腐蚀的主流技术,而实现保护电流的精准作用、避免电流流失,需通过绝缘接头构建可靠的电气隔离体系。

绝缘接头可将管道系统的不同金属管段进行电气隔离,阻断杂散电流在管段间的传输,确保阴极保护电流仅作用于目标保护区域,显著提升保护效率与效果。依据 SY/T 0156―2008《阴极保护管道的电绝缘标准》要求,绝缘接头的绝缘电阻值需大于10 MΩ。

在偏远地区的长输管道项目中,焊接式绝缘接头因具备结构稳定性强、密封性能可靠等优势,应用较为广泛;但该类型接头也存在明显局限:焊接完成后,后期维修与更换需专用焊接设备及专业技术人员操作,不仅施工难度大、成本高,且焊接过程若操作不当(如焊接温度失控、焊缝缺陷等),易破坏绝缘接头的电气隔离性能与结构完整性,埋下腐蚀隐患。

1.2 绝缘接头非保护端腐蚀现状

为精准掌握绝缘接头的腐蚀特征,以陕北某气田区块为研究对象。该区块为“采—集—输”于一体的综合项目,涵盖700余公里天然气管道、70余座采气井场及 10 座集气场站。针对区块内已发生的70余处绝缘接头腐蚀案例进行跟踪治理,结合现场调研数据与文献分析,系统总结了绝缘接头的腐蚀部位、形态及程度特征。

(1)腐蚀部位特征。现场勘查与开挖结果显示,绝缘接头的腐蚀主要集中于非保护端,其中焊缝区域为腐蚀重灾区;同时,绝缘接头周边管线的内壁底部腐蚀现象显著,而管线中上部及阴极保护端内壁基本无腐蚀,管壁结构完好。实物解剖观察进一步证实:绝缘接头管段内壁的大面积腐蚀破损,均发生在非阴极保护端的内壁下部区域(图 1、图 2)。

图 1 管道绝缘接头内腐蚀情况

图 2 管道绝缘接头外腐蚀情况

(2)腐蚀形态特征。绝缘接头的腐蚀形态主要表现为三类:一是点蚀,蚀坑边缘呈规则圆形,坑内表面光滑,无明显腐蚀产物附着,多发生于管线内壁底部;二是缝隙腐蚀,集中在绝缘接头的密封面与连接缝隙处,因缝隙内易积聚腐蚀性介质(如含氯离子的积液),形成局部高浓度腐蚀环境,加速腐蚀进程;三是均匀腐蚀,表现为金属表面的整体均匀减薄,虽腐蚀速率相对缓慢,但长期累积会导致管道壁厚不足,影响结构安全。

(3)腐蚀程度差异。不同工况与环境下绝缘接头腐蚀程度存在显著差异:在高矿化度、高湿度等恶劣腐蚀环境中绝缘接头短期内(如1~2 年)可出现严重腐蚀损坏,管道壁厚减薄幅度可达30%以上,部分案例甚至出现管壁穿孔泄漏;而在腐蚀环境相对温和的区域,腐蚀进程较为缓慢,年均壁厚减薄量通常低于 0.1 mm。

2 腐蚀危害及原因分析

2.1 腐蚀危害评估

(1)安全风险突出。腐蚀导致的管道壁厚减薄,会大幅降低管道的承载能力与抗风险能力:当管道内压与外部荷载叠加时,易引发管道泄漏、破裂等事故。一方面,天然气泄漏可能引发火灾、爆炸,对周边人员生命与财产安全构成直接威胁;另一方面,泄漏的天然气及携带的腐蚀性介质会污染土壤与地下水,破坏生态环境,引发长期的环境修复问题。

(2)经济损失显著。腐蚀失效带来的直接经济成本包括绝缘接头维修更换费用、防腐材料成本、施工设备租赁及人工成本等;间接经济成本则更为高昂,包括因管道停输导致的气田产量损失、下游用户断供赔偿费用,以及腐蚀事故引发的环境治理、法律纠纷与赔偿支出。据统计,某气田因绝缘接头腐蚀导致的年运维成本增加近千万元,占管道总运维成本的 25% 以上。

(3)生产连续性受扰。绝缘接头的严重腐蚀需停机维修,而管道停输会直接中断天然气输送流程:对上游气田而言,停输会导致井口压力升高,被迫减产或关井;对下游工业用户与居民用气而言,断供会影响生产连续性与日常生活,甚至引发社会层面的能源供应稳定性担忧,对油气企业的品牌形象与社会责任履行造成负面影响。

2.2 腐蚀原因与关键影响因素

(1)气质组分影响。为明确天然气组分对绝缘接头的腐蚀作用,委托专业机构采用气相色谱 —质谱联用技术(GC-MS)对井场天然气进行组分检测。结果表明,天然气中含有的HCI、CO2等腐蚀性气体,在潮湿环境下会与水结合形成酸性溶液,加速绝缘接头金属基体的电化学腐蚀;同时,天然气中的微量杂质(如固体颗粒)会对绝缘接头表面涂层造成磨损,破坏涂层完整性,为腐蚀性介质渗透提供通道。

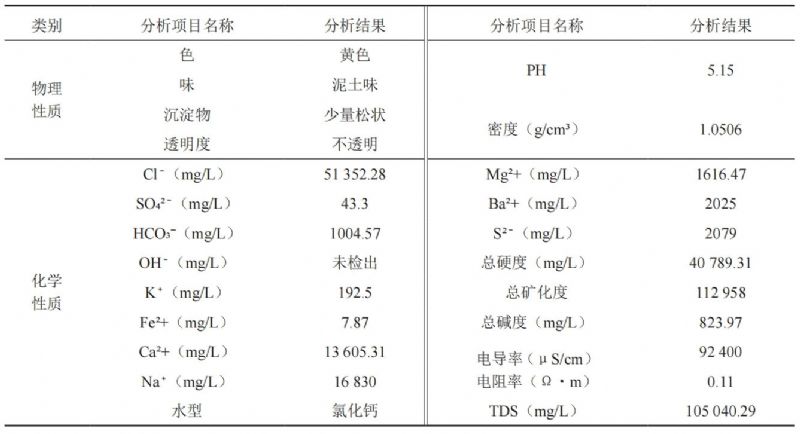

(2)水样分析。对管道内积液的化验分析显示(表 1),水样中 Cl-浓度高达50 000 mg/L以上。Cl-具有离子半径小、穿透能力强的特性,可穿透绝缘接头表面的钝化膜(如氧化亚铁膜),与金属基体发生反应,导致钝化膜局部破裂;破裂区域的金属表面因失去保护,会迅速发生阳极溶解,形成点蚀坑,且点蚀坑内的 Cl-会进一步富集,加速腐蚀的纵深发展。此外,水样的pH值(多为4.5~6.0)呈弱酸性,会加剧金属的电化学腐蚀速率,进一步恶化腐蚀环境。

表 1 管道内水样主要组分理化分析结果

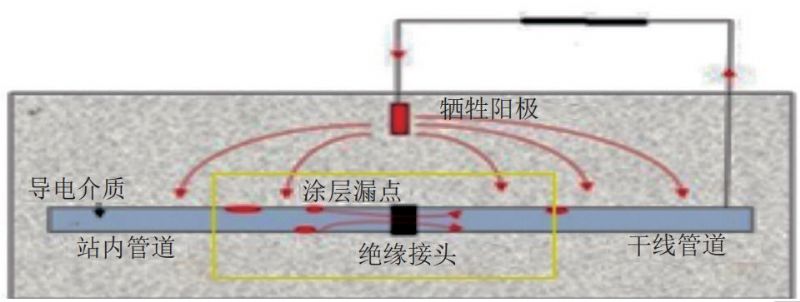

(3)阴极保护电位失衡。通过便携式电位测试仪对绝缘接头两侧电位进行多次测量发现,非保护端与保护端的电位差普遍超过200 mV。虽然能够满足阴极保护需求,但这种电位差会在绝缘接头附近形成局部电化学腐蚀电池:非保护端因电位较低成为阳极,发生氧化反应(Fe-2e-=Fe2+),金属不断溶解;保护端因电位较高成为阴极,发生还原反应(2H2O + O2 + 4e- = 4OH-),形成腐蚀电流回路,加速非保护端的局部腐蚀(图 3) 。

图 3 形成局部腐蚀示意图

3 腐蚀控制技术及应用效果

3.1 腐蚀控制策略与技术

针对上述腐蚀原因,从 “源头防控—过程监测—修复优化” 三个维度,提出以下腐蚀控制技术方案:

(1)优化阴极保护系统参数。采用恒电位仪与参比电极组成的闭环控制系统,对绝缘接头两侧的阴极保护电位进行实时监测与动态调整:通过在绝缘接头非保护端附近增设辅助阳极,优化保护电流分布,将两侧电位差稳定控制在 50~100 mV 的安全范围内,抑制局部腐蚀电池的形成;同时,定期对阴极保护系统的接地电阻、保护电流密度进行检测,确保系统长期处于有效运行状态。

(2)改善管道内部腐蚀环境。优化清管周期,将绝缘接头腐蚀速率较快的管道清管频率由每季度1次提升至每月2次,通过机械清管移除管内积聚的腐蚀性杂质与积液,进一步减少介质对绝缘接头涂层和金属基体的侵蚀,从源头降低腐蚀介质浓度[1]。

(3)应用通球内检测技术。采用带磁性检测模块的智能清管球,对管道内壁及绝缘接头进行全里程检测:清管球随天然气流体移动过程中,通过内置传感器采集管壁腐蚀缺陷的位置、深度、面积等数据,并实时传输至地面控制系统;检测完成后,利用专用软件对数据进行三维建模与腐蚀等级评估,精准定位腐蚀隐患区域,为后续修复提供精准依据,弥补传统人工开挖检测 “覆盖范围小、效率低”的不足。

(4)选用适配型缓蚀剂。针对 Cl-对金属钝化膜的破坏作用,在绝缘接头表面涂层修复时,添加吸附型与钝化型复合缓蚀剂:吸附型缓蚀剂可通过疏水基团在金属表面形成吸附膜,阻断 Cl-与金属基体的接触;钝化型缓蚀剂可与金属离子反应,形成致密的氧化膜(如 Fe3O4膜),修复钝化膜缺陷[2]。即使涂层出现微小破损,缓蚀剂也能快速迁移至破损区域,形成二次保护,延缓腐蚀发展。

(5)改进绝缘接头安装工艺。通过流体动力学模拟与工程实践验证,优化绝缘接头的安装角度与位置:一是对井场侧绝缘接头进行抬升改造,将安装高度提升 0.5~1.0 m,利用重力作用促进管道内积液排出,减少绝缘接头与腐蚀性积液的接触时间;二将绝缘接头的安装坡度由原来的0.2%提升至0.5%,构建 “高—低” 导流路径,加速管内积液排出,减少水分在绝缘接头处的积聚;同时,在绝缘接头与管道的焊接部位采用 “多层多道焊” 工艺,控制焊接温度(800~900℃)与冷却速度,避免焊接热影响区出现晶粒粗大,提升焊缝区域的抗腐蚀能力。

(6)构建多维度监测体系。腐蚀探针监测:在绝缘接头非保护端内壁安装电阻式腐蚀探针,通过测量探针电阻随时间的变化,计算金属腐蚀速率(公式:v = k·ΔR/S,其中 v 为腐蚀速率,k 为常数,ΔR 为电阻变化量,S 为探针有效面积),实现腐蚀过程的动态跟踪。超声波壁厚测量:采用高精度超声波测厚仪(精度±0.01 mm),每季度对绝缘接头及周边管段进行壁厚检测,通过对比不同时期的壁厚数据,评估腐蚀导致的壁厚减薄趋势。电位差定期测试:每月采用硫酸铜参比电极,测量绝缘接头两侧的电位差,若发现电位差超出 100 mV,立即调整阴极保护系统参数,防止腐蚀加速。

3.2 应用效果分析

将上述腐蚀控制技术方案在陕北某气田区块的 20 处绝缘接头进行试点应用,经过近两年(2022—2024 年)的跟踪监测,取得显著效果。

(1)腐蚀速率显著降低。监测数据显示,应用前绝缘接头的平均腐蚀速率为0.7 mm/a,应用后降至0.02 mm/a以下,下降幅度达97.14%,其中焊缝区域的腐蚀速率下降最为明显,由0.9 mm/a 降至0.015 mm/a,达到管道设计服役寿命(20年)的腐蚀控制要求。

(2)运维成本大幅减少。试点区域的绝缘接头维修更换频率由每年2~4处降至每2年1处,年运维成本由150万元降至60万元,降幅达60%;同时,因腐蚀导致的管道停输时间由每年10天缩短至2天,气田年产量损失减少约200×104 m³,经济效益显著。

(3)现存问题与优化方向。应用过程中发现两处待优化点:一是缓蚀剂在管道内部分布不均,部分管段缓蚀剂浓度不足(低于50 mg/L),推测与单一点注入方式有关,后续计划采用 “多点间隔注入”工艺,确保缓蚀剂均匀覆盖;二是个别腐蚀探针因管道振动出现数据漂移,需对探针固定结构进行加固,并增加定期校准频次(由每季度1次增至每月1次),提升监测数据准确性。

4 结论

(1)天然气管道绝缘接头的腐蚀主要集中于非保护端,以点蚀、缝隙腐蚀为主,Cl-侵蚀、阴极保护电位失衡是核心诱因;腐蚀不仅会引发安全事故,还会显著增加运维成本、干扰生产连续性。

(2)采用“阴极保护优化+环境改善+缓蚀剂应用+工艺改进+多维度监测”的综合控制方案,可将绝缘接头腐蚀速率降至0.02 mm/a以下,大幅延长寿命,降低运维成本,保障管道安全运行。

(3)后续需针对缓蚀剂分布不均、监测数据漂移等问题进一步优化技术细节,并探索新型纳米涂层(如TiO2 / Al2O3 复合涂层)、智能缓蚀系统(如pH响应型缓蚀剂)等高效技术,持续提升绝缘接头的抗腐蚀能力,为天然气产业可持续发展提供更有力的技术支撑。

参考文献:

[1]孙明先,吴明,王晶,等.塔河油田集输管道腐蚀与防腐技术[J]. 油气储运,2010,29 (5):361-363.

[2]毛汀.威远页岩气田某平台失效管段的腐蚀失效原因分析[J]. 全面腐蚀控制,2023,37 (8):72-75.

作者简介:王学营,1987年生,中级工程师, 2014年本科毕业于中国石油大学(华东)油气储运工程专业,主要从事管道完整性管理和腐蚀管控工作。联系方式:18863013001,xueying.wang@slbcopower.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号